Aéromodélisme RC

Techniques et conception

La construction

Lien vers « Sauver un animal »

Auteur : Philippe Kauffmann

Dernière MAJ : 14/04/2013

Photos : constructeur ou auteur, sauf mention contraire

Sommaire

Les techniques de construction

Les diverses techniques de construction et leur domaine

Construction en structure

Ailes en expansé coffré

Aéromodèles en matériaux expansés en feuille

Fuselages et autres pièces en matériaux composites

Structure d’un matériau composite

Mise en œuvre du matériau composite

Réalisation d’un moule

Réalisation d’un fuselage

Verrières moulées

Concepts de base

Méthodes de dessin

Le collage

Techniques de collage

Préparation des pièces

Surface de collage et positionnement des pièces à coller

Maintien durant le collage

Résistance au vieillissement, chaleur, humidité

Aspect

Décoller

Le clouage

Le vissage

Caractéristiques de la boulonnerie

Lutte contre le desserrage

Installation d’un moteur à explosion

Installation du réservoir

Installation d’un moteur électrique et son contrôleur

Installation de l’accumulateur de propulsion

Montage de moteur souple pour indoor

Principe du support

Caractéristiques mécaniques

Construction en quelques photos

Installation

de la radiocommande

Positionnement des éléments

La tringlerie

Amplificateur de signal pour servomoteur

Principe du système

Schéma électronique de l’amplificateur

Montage pratique

Limites et risques du dispositif

Fonctions et caractéristiques d’un câble électrique

Choisir un câble

Les connecteurs

Sertissage des connecteurs

Soudure électrique

Les diverses techniques de soudage

Réussir une soudure

Réalisation pratique

Astuces

Recouvrement par film

Peinture

Touche finale

Pour construire un modèle il faut avant tout de l’ « huile de coude », mais il faut aussi choisir les matériaux qui sont dépendants de la technique de construction retenue. La technique de construction à retenir dépendant quant à elle de plusieurs facteurs :

· charge alaire et dimensions du modèle (voir chapitre : Prédétermination des caractéristiques d’un modèle),

· type de modèle (maquette, modèle strictement utilitaire, etc.),

· outillage disponible (équipements pour le moulage, CNC…),

· etc.

Une fois la technique de construction choisie, il faut avant le début de la fabrication proprement dite réaliser des plans qui serviront de guide tout au long la réalisation. Le logiciel Aérocalc (décrit dans le chapitre correspondant) est conçu pour simplifier cette étape en fournissant l’esquisse du modèle et en facilitant le choix et le positionnement des éléments internes du modèle.

Si on manque de temps, ou si on se sent quelque peu maladroit, il est possible en France depuis l’été 2012 de sous-traiter tout ou partie de la tâche de construction et se contenter de la conception de son modèle, de son choix sur plan ou à partir d’une liste de kits à construire ou ARTF. C’est Didier Cervera bien connu dans anciens lecteurs de feu le magazine FLY International qui a décidé de se reconvertir dans l’activité de construction et finition d’aéromodèles en créant la société CD Design (logo : photo 1) [1]. La France est probablement le seul pays à disposer d’un tel service pour les aéromodélistes. On peut le considérer comme l’aboutissement de l’évolution qui nous a fait passer petit à petit de l’absence de quoi que se soit à disposition au « tout à disposition ». On notera au passage que Didier Cervera, malgré des tarifs très raisonnables, produit une qualité de travail remarquable et qu’à l’évidence il ne ménage pas son énergie, mais qu’il faut être un peu patient car il est à l’évidence très sollicité.

Photo 1 : Logo de CD Design de Didier Cervera

Les techniques de construction

Les diverses

techniques de construction et leur domaine

Les modèles vendus dans le commerce utilisent de plus en plus des techniques de fabrication en série performantes, mais qui ne nous concernent que peu en tant que constructeur individuel car elles impliquent la réalisation de moules hors de portée d’un particuler. Quoi qu’il en soit, il reste de multiples techniques de construction n’impliquant pas d’outillages sophistiqué à notre disposition. Ce qui les distingue principalement les unes des autres est la charge alaire résultant de chaque technique de construction. La technique devra donc être parfaitement choisie en fonction de la charge alaire désirée (voir chapitre : Prédétermination des caractéristiques d’un modèle). La liste ci-dessous donne les principales techniques de construction en fonction de la charge alaire finale obtenue :

· fuselage et ailes en structure balsa : charge alaire très faible à faible

· fuselage et ailes en structure bois coffré : charge alaire faible à moyenne

· fuselage coffré et ailes en expansé coffré : charge alaire moyenne à forte

· fuselage moulé en composite et ailes en structure balsa : charge alaire faible

· fuselage moulé en composite et ailes en expansé coffré : charge alaire moyenne à forte

· modèle entièrement coffré : charge alaire moyenne à forte (technique principalement utilisée pour les maquettes)

· modèle en feuilles d’expansé (EPP ou Dépron) : charge alaire très faible (technique principalement utilisée pour l’indoor et les park flyers)

Quel que soit le choix définitif, il faudra faire des calculs assez précis pour vérifier qu’on obtient au final la charge alaire désirée, valeur déterminante pour le comportement de l’aéromodèle en vol (voir chapitre : Le domaine de vol des aéromodèles). Ce sera en général plus rapide et précis d’utiliser Aérocalc pour faire les calculs automatiquement après avoir introduit les divers paramètres, malgré l’apprentissage qu’impose Aérocalc.

Les principales techniques de construction à la portée du modéliste amateur sont présentées en détail ci-après.

Construction en

structure

La construction dite en structure consiste pour le fuselage et l’empennage à utiliser un treillis de baguettes et pour les ailes un assemblage de longerons et nervures (voir photos 2 et 3).

Photo 2 : kit de construction Miss 3 en structure de Scorpio (parkflyer)

Photo 3 : aéromodèle Demon en structure (photo Lindinger Modellbau)

Fuselage

On utilise typiquement des baguettes de balsa de section carrée de 4 à 6 mm de coté (selon la taille du modèle). La longueur maximale des baguettes doit tenir compte des problèmes de flambage (voir chapitre : Matériaux de construction) et la densité du balsa doit être choisie en fonction de la résistance mécanique nécessaire. Les parties les plus sollicitées (avant et arrière du fuselage, zone du train d’atterrissage) sont coffrées avec des feuilles de balsa. Au niveau du train et en cas d’utilisation d’un moteur à explosion, on peut même être conduit à utiliser un bois plus dense comme du contreplaqué balsa ou hêtre.

La section est traditionnellement rectangulaire, mais par le passé on a aussi utilisé des sections triangulaires ou en losange pour des planeurs de vol libre. Plus on veut alléger le fuselage, moins on utilise de zone coffrée. A contrario, pour renforcer un maximum on peut utiliser un fuselage entièrement coffré, avec les zones les plus sollicitées doublées.

Dans le cas de fuselages de maquettes, le fuselage original ne présente bien souvent que des courbes et formes non développables. On a alors recours à la variante dite « monocoque ». Dans cette technique, les baguettes sont tenues par des couples espacés régulièrement d’avant en arrière et de la forme exacte de la section du fuselage à l’endroit considéré. Le fuselage est alors coffré, non plus avec des planchettes, mais avec des baguettes fines jointives dont la largeur variable est adaptée à la forme du fuselage. Pour que les joints des baguettes ne soient pas perceptibles après montage, l’ensemble est poncé après l’assemblage. C’est un travail assez délicat et laborieux, qui conduit à des fuselages assez lourds, mais capables de reproduire à peu près n’importe quelle forme. On parle souvent de semi monocoque lorsque des baguettes d’assemblage initial des couples sont utilisées et de monocoque pur lorsque les couples sont tenus uniquement par le coffrage externe en baguettes. La dernière solution est plus légère, mais complique le bon maintien en place des couples durant la construction. Diverses astuces comme la réalisation du fuselage en deux moitiés (gauche et droite) fixées durant la construction sur un plan de travail, ou l’utilisation d’un cadre intérieur rectangulaire, permettent de faciliter la réalisation.

Empennage

La majorité des empennages ont un profil plat est sont réalisées en utilisant un treillis comme sur la photo 2. La gouverne mobile, elle est réalisée dans une planchette en balsa de faible densité poncée de façon à amincir le bord de fuite. Si la gouverne à une grande surface elle peut être également en treillis comme sur la photo 3.

On est parfois tenté de réaliser un empennage plein avec une planchette de balsa d’environ 5 mm d’épaisseur comme sur la photo 3, mais il ne faut pas perdre de vue que cette solution alourdit la queue, ce qui peut poser des problèmes par la suite pour positionner le centre de masse. Néanmoins, pour une maquette qu’il faut lester à l’arrière, mieux vaut utiliser de la masse de bois utile à la robustesse que du plomb.

Pour les gros modèles, les maquettes, et les planeurs pour lesquels on cherche une finesse maximale, on préfère souvent un empennage dont la section est un vrai profil d’aile (typiquement NACA009 ou NACA012). On utilise alors la même technique de construction que pour les ailes.

Les ailes

La technique la plus courante pour réaliser des ailes en structure est l’utilisation de nervures parallèles maintenues par deux longerons (typiquement en pin) au niveau de l’épaisseur maximale du profil (un coté extrados et l’autre coté intrados) et deux baquettes trapézoïdales (typiquement en balsa) pour matérialiser les bords d’attaque et de fuite. On ajoute en général un coffrage au bord d’attaque et à l’emplanture comme sur la photo 2. On peut agrandir le coffrage pour rigidifier les ailes, ou au contraire le diminuer (voir le faire disparaître) pour les alléger.

Une variante de cette technique, appelée D box, consiste à enfermer complètement la partie avant de l’aile dans un coffrage (photo 4). Le coffrage est alors souvent en matériau composite et permet d’améliorer la résistance à la flexion.

Photo 4 : structure de bord d’attaque D box du Javelin (photo Staufenbiel)

Pour réaliser des ailes très légères, on supprime parfois complètement le coffrage avant en doublant les nervures à l’avant comme sur la photo 5. Sur cette photo on peut voir également l’utilisation d’un bord d’attaque en jonc carbone et le remplacement des deux longerons par un tube en carbone.

Photo 5 : détail des ailes de l’Avia (phtoto Lindinger Modellbau)

Ailes en expansé

coffré

Lorsqu’on cherche des ailes résistantes pour une charge alaire moyenne à élevée (avion d’entraînement ou planeur de vol de pente) on utilise souvent la technique de l’aile entièrement coffrée sur un noyau en polystyrène expansé. La technique de construction est plus simple et rapide que la réalisation d’une structure. On réalise seulement deux nervures, une pour le saumon et une pour l’emplanture. On place ensuite un bloc de polystyrène expansé entre les deux qu’on découpe au fil chaud en se servant des deux nervures comme guide. On coffre finalement le tout avec du balsa ou du samba collé sur le polystyrène expansé avec de la colle blanche. On conserve en général les baguettes de bord d’attaque et de fuite, mais les longerons centraux sont supprimés.

Pour les hotflyers et certains planeurs très rapides (compétition) qui ont besoin d’une très grande résistance, on remplace le balsa de coffrage par du matériau composite. Dans certains cas, mais seulement pour des modèles de compétition on supprime le noyau en polystyrène, ce qui allège l’aile sans diminuer la résistance, mais oblige à changer complètement la technique de réalisation (moule obligatoire).

Aéromodèles en

matériaux expansés en feuille

Le matériau roi de l’indoor est l’expansé en feuille (EPP ou polystyrène extrudé). Dans ce cas (photo 6), les ailes n’on pas de profil et le fuselage est un simple profil.

Photo 6 : modèle indoor Power en EPP (photo Staufenbiel)

Dans tous les cas, le fuselage doit être rigidifié en flexion par une portion de fuselage horizontale (fuselage en croix). Dans le cas de la photo 6, on a ajouté en plus un treillis en diagonale pour améliorer la résistance en torsion.

Les ailes peuvent être réalisées en polystyrène extrudé de 3 mm d’épaisseur sans renfort. Par contre, si on utilise l’EPP beaucoup plus souple, des joncs de carbone en renfort sont indispensables. Dans tous les cas, le renforcement des ailes par un plat de carbone vertical de 1x3 mm placé au bord de fuite (en avant des gouvernes) est très efficace pour rigidifier sans augmenter exagérément le poids.

L’avantage de l’EPP sur l’extrudé est la souplesse qui améliore la résistance aux chocs. La contrepartie est la nécessité de renforts. Il semble que le meilleur compromis soit un fuselage en EPP car il encaisse les chocs et des ailes en extrudé car elles ne doivent pas trop se déformer.

Si l’EPP est idéal en indoor, il l’est aussi pour tous les modèles de taille moyenne qui doivent avoir une très faible charge alaire (parkfliers). Il est parfaitement possible de faire un vrai fuselage en EPP en galbant le matériau et réaliser des ailes avec un profil en utilisant la technique de la découpe au fil chaud (voir photo 7).

Photo 7 : Extana de Telink en EPP (photo Topmodel)

Fuselages et

autres pièces en matériaux composites

Les planeurs de performance exigent des fuselages très profilés et légers (voir photo 4), ce qui peut être obtenu par l’utilisation d’un matériau composite. L’utilisation des matériaux composites est assez compliquée et laborieuse, mais le résultat en vaut la peine. Les caractéristiques techniques de ces matériaux ont été décrites au chapitre « Les matériaux de construction ». Leurs caractéristiques pratiques et leur mise en œuvre est expliquée ici.

Structure d’un

matériau composite

Un matériau composite est constitué de feuilles superposées de tissu (typiquement deux à quatre feuilles) fournissant la résistance mécanique à la traction, imprégnées de résine pour rigidifier l’ensemble. On utilise en général du tissu de verre, parfois du tissu de carbone si on veut une très grande résistance à la traction (au détriment de la résistance aux chocs), plus rarement de la fibre aramide si on veut une grande résistance aux chocs.

Les tissu qu’il soit de verre, de carbone ou aramide est en général bidirectionnel (tissu classique) mais peut être unidirectionnel pour des applications spéciales (toutes les fibres sont dans la même direction, sauf un petit nombre utilisé pour maintenir la structure). Le tissu bidirectionnel se caractérise par trois paramètres : la nature (verre, carbone ou aramide), la masse au mètre carré et l’armure.

Les masses au mètre carré les plus courantes sont : 25 g/m2, 50 g/ m2, 80 g/m2, 100 g/ m2, 160 g/ m2, 200 g/ m2, 300 g/ m2, 400 g/ m2. Les tissus les plus utilisés sont les 100 et 160 g/ m2 qui conduisent à une masse après imprégnation de respectivement 160 et 290 g/m2. A titre de comparaison, une feuille de papier ordinaire pèse environ 80 g/m2.

L’armure [2] désigne la façon dont les fils de chaîne croisent les fils de trame dans le tissu. L’armure la plus simple est la toile (une fois dessous, une fois dessus), mais elle donne des tissus qui manquent de souplesse. C’est pourquoi on préfère le plus souvent le sergé (typiquement deux fois dessous suivi par deux fois dessus) qui donne un tissu plus souple qui épouse plus facilement les courbes et formes non développables.

L’imprégnation se fait en général avec de la résine époxyde. Elle peut aussi se faire avec de la résine polyester moins coûteuse. En modélisme on utilise que très rarement la résine polyester qui se rétracte à la polymérisation, sent fort et polymérise mal si la température est basse.

La résine époxyde n’a pas d’odeur, par contre, ses vapeurs inodores seraient cancérigènes. Il vaut donc mieux bien aérer quand on s’en sert et ne pas en abuser. La résine époxyde se manipule comme la colle époxy (qui n’est qu’une variante utilisant un épaississant). Il faut mélanger les deux composantes dans les proportions indiquées, appliquer la résine au pinceau sur le tissu et la polymérisation se fait à température ambiante après quelques heures.

Le tissu absorbe environ 80 % de sa masse en résine. Les masses typiques au mètre carré des tissus une fois imprégnés sont donc 45 g/ m2, 90 g/ m2, 140 g/ m2, 160 g/ m2, 290 g/ m2, 320 g/ m2, 480 g/ m2, 720 g/ m2.

Mise en œuvre du

matériau composite

Industriellement, on utilise la voie humide, c'est-à-dire du tissu préimprégné découpé sur machine à commande numérique qu’on pose simplement au fond du moule. Une fois toutes les couches mises en place, on place le tout dans un sac à vide pour presser le tissu sur le fond du moule et on met le tout au four qui provoque la polymérisation.

La technique amateur utilise une autre voie : la voie sèche, car on ne peut pas acheter du tissu préimprégné qui ne se conserve de toute façon que peu de temps réfrigéré. Elle est un peu plus compliquée et moins performante parce qu’on renonce en général au vide, ce qui conduit à des excès de résine, et qu’on renonce aussi au four, ce qui augmente le temps de polymérisation et diminue la résistance mécanique de la résine polymérisée.

Avec la technique amateur on procède en plusieurs étapes de la façon suivante :

· mise en place de résine de démoulage ou cire de démoulage sur toute la surface du moule,

· peinture dans le moule avec de la couleur à une ou deux composantes,

· après séchage de la peinture, découpe du tissu en laissant dépasser de deux à trois centimètres sur les bords,

· mise en place de la première couche de tissu avec imprégnation au pinceau, si possible sans excès,

· après le début de la polymérisation et avant durcissement complet, mise en place de la seconde couche avec la même technique que la première,

· mise en place toujours selon la même technique des couches suivantes s’il y a lieu,

· démoulage après polymérisation complète de la pièce moulée et nettoyage du moule.

N. B. : on trouve dans le commerce un tissu sans structure appelé « Mat », qui se délite quand on l’imprègne et qui permet de limiter les excès de résine. Mais on ne l’utilise qu’avec la résine polyester, car son liant est insoluble dans la résine époxyde. Dans le domaine de l’aviation et des bateaux, on utilise aussi souvent du « gelcoat » (sorte de peinture très épaisse) à la place de la peinture. L’utilisation de gelcoat est très rare en modélisme en raison de sa masse importante.

Réalisation d’un

moule

Si on ne dispose pas de moule, cas fréquent, il faut commencer par deux étapes préliminaires, la réalisation d’un modèle puis d’un moule.

Le modèle représente en plein la forme finale à obtenir, réalisée le plus souvent en plâtre ou en médium (sorte de bois recomposé sans structure). On commence par réaliser une pièce comportant des repères dimensionnels avec un excès de matière qu’on ponce jusqu’à obtention de la forme exacte souhaitée. Chacun a sa technique pour cette étape. Une fois le modèle réalisé, on le polit et on le vernit avec un vernis dur.

Le moule est une pièce en négatif réalisée sur le modèle selon une technique proche des pièces finales. Les différences sont :

· Si la pièce n’est pas naturellement démoulable (cas d’un fuselage), le moule est réalisé en deux pièces jointes par un plan de joint matérialisé par deux planches découpées solidaires chacune d’un demi moule. On ajoute en général des doigts de guidage sur le plan de joint pour garantir le bon positionnement relatif des deux demi moules.

· Le moule est souvent beaucoup plus épais que les pièces à réaliser pour éviter les risques de déformation.

· Si les pièces à réaliser sont de grande taille, on utilise parfois de la résine polyester par mesure d’économie.

· La peinture est le plus souvent remplacée par du gelcoat pour garantir une dureté maximale à la surface du moule.

Réalisation d’un

fuselage

La réalisation d’un fuselage est une opération relativement délicate puisqu’il faut utiliser un moule en deux parties pour des raisons évidentes de démoulage. Joindre précisément les deux parties après fermeture du moule n’est pas chose évidente.

Lorsqu’on réalise les deux coquilles, il faut prévoir des ouvertures de taille suffisante pour pouvoir introduire par la verrière et par l’arrière un pinceau qui servira à réaliser le joint entre les deux moitiés de fuselage. Les deux coquilles doivent être réalisées simultanément, et tout excès de tissu parfaitement arasé au niveau du plan de joint, et ce de la première jusqu’à l’avant dernière couche. A la dernière couche, on fait un coté avec un peu d’avance et on arase les excès de tissu. Sur l’autre coté on laisse le tissu dépasser de un centimètre au-delà du plan de joint sans l’imprégner. Une fois de second coté réalisé et au moment du début de polymérisation, on superpose les deux parties du moule et on imprègne la zone entre les deux moitiés à l’aide d’un pinceau fin en passant par l’ouverture de la verrière et arrière.

Verrières moulées

Les verrières moulées en matière plastique transparent (polycarbonate, Rhodoïd, etc.) sont très utilisées en modélisme, mais relativement compliquées à fabriquer soi-même. La technique la plus simple est le moulage par dépression.

Pour faire ce travail il faut quatre éléments :

· un cadre de maintien de la feuille de plastique transparent,

· un four pour ramollir la feuille,

· une boite à vide,

· une pompe à dépression.

Le cadre est constitué de deux planches dans lesquelles on découpe une forme ovale délimitant la largeur de la verrière et la longueur de deux verrières finies (car on fabrique les verrières opposées deux par deux). La feuille de plastique transparent est fermement pincée entre les deux planches du cadre par des boulons ou serre-joints.

Le four de ramollissement peut être de fabrication artisanale à partir de planches en bois et des résistances électriques, ou peut être plus simplement le four domestique (de préférence à chaleur tournante). On préchauffe le four aux alentours de 100-150 °C en fonction du matériau.

La boite à vide est une simple boite en bois qui s’adapte au cadre sans fuite et qui est suffisamment profonde pour la verrière à réaliser. Elle doit disposer d’un tube de raccordement pour y faire le vide.

La pompe à dépression peut être un compresseur de réfrigérateur récupéré, un compresseur à peinture qu’on relie coté aspiration, ou même l’aspirateur familial. On peut bien sûr trouver encore d’autres solutions…

La fabrication d’une verrière à partir des éléments précédemment cités consiste à découper le trou dans le cadre à la forme exacte, pincer la feuille plastique, mettre le tout au four quelques minutes, placer le cadre sur la boite à vide et faire le vide jusqu’à ce que la feuille soit déformée de la profondeur désirée. C’est fait. La difficulté est de chauffer la feuille à la bonne température. Trop chauffée, elle va se déchirer, pas assez, on ne pourra pas la déformer jusqu’à la profondeur désirée. Il faut trouver pour chaque feuille le bon compromis entre température de chauffage et durée de séjour dans le four.

Une fois qu’on sait exactement ce qu’on veut, il faut avant de commencer la fabrication proprement dite dessiner des plans qui vont servir de guide tout au long du travail. Ceux qui sont passés par un lycée technique ou une formation d’ingénieur ont en général appris à dessiner un plan. Pour les autres, la meilleure solution est d’acheter un guide pour apprendre à dessiner [3] et le « Guide du dessinateur industriel » [4] qui contient toutes les normes et standards utiles.

Concepts de base

Pour réaliser des plans il y a quelques concepts et principes de base à connaître et respecter :

· Tout dessin doit être réalisé à l’échelle 1 pour pouvoir superposer le moment venu le plan et l’élément en cours de réalisation.

· Les parties masquées (non visibles de l’extérieur) sont dessinées en pointillé.

· Des coupes réalisées à certains endroits précisent les détails.

· Dans les coupes, des hachures représentent la matière sectionnée.

· Il faut d’abord réaliser un plan d’ensemble selon au moins deux vues perpendiculaires (vue de dessus et vue de coté).

· A partir du plan d’ensemble il faut dessiner les plans des pièces individuelles (nervures, couples, éléments de fuselage, etc.) avec une ou deux vues selon le cas.

Méthodes de dessin

Dans les temps anciens, on prenait une feuille de calque ou de papier de dimension suffisante (typiquement de format A2, soit 42x60 cm) qu’on fixait au ruban adhésif sur une planche à dessin. Un T glissant sur les bords de la planche et une équerre permettaient de tracer des traits parallèles et perpendiculaires à l’aide d’un porte-mine. Si on devait publier dans un magazine on serrait le tout sur une surface minimale et on recopiait à l’encre de chine.

Cette méthode peut toujours s’appliquer au XXIème siècle car elle est simple, rapide, et nécessite peu d’apprentissage. Toutefois comme elle ne fait pas « moderne », certains lui préfèreront la DAO (Dessin Assisté par Ordinateur) qui consiste à dessiner avec son ordinateur en utilisant un logiciel adapté plus ou moins coûteux. Il est difficile de conseiller un logiciel dans ce domaine, car il n’y a guère de logiciel économique adapté au particulier. A chacun de trouver sa solution personnelle à base, soit d’un logiciel de dessin générique (Open Office Draw, Gimp, etc.), soit d’un logiciel spécialisé 2D (dessin à plat) comme TurboCAD, soit un logiciel de dessin 3D de type SolidWorks capable de faire les dessins dans l’espace et même de calculer toutes les intersections, contraintes dans les matériaux, etc..

Ceux qui font des machines à commande numérique (CNC) de réalisation artisanale leur passion, choisiront forcément le dessin assisté par ordinateur, ne serait ce que pour pouvoir piloter directement les machines à partir des dessins de pièces réalisés.

Le collage

Le collage

est la principale méthode d’assemblage utilisée en modélisme, excepté dans le

cas des hélicoptères. Pour réaliser un bon collage, il faut d’abord utiliser une colle

adaptée (voir chapitre : Les matériaux de construction), mais il faut

aussi suivre un certain nombre de règles rappelées ici.

Préparation des

pièces

La préparation des pièces est essentielle pour obtenir un collage robuste et fiable. Il ne faut jamais négliger cette préparation sous peine de graves déconvenues.

D’abord, les pièces ne doivent pas être grasses, le gras étant le pire ennemi du collage. Donc toutes les pièces qui risquent de l’être (en particulier les pièces métalliques) doivent être dégraissées avec de l’alcool éthylique ou de l’acétone (à éviter sur certains matériaux plastiques). Les traces grasses (y compris les simples traces de doigt) compromettent quasiment toujours les collages. Les rubans adhésifs sont particulièrement sensibles aux traces de doigt.

Aussi, les surfaces à coller doivent impérativement être rugueuses. Un collage sur des surfaces lisses, en particulier polies, sera toujours faible, même avec les meilleures colles. Il faut donc toujours passer un coup de papier abrasif gros (granulométrie 40) ou moyen (granulométrie 100) selon la nature du collage et des pièces. Seul le balsa, très poreux, peut se passer de cette préparation.

Il va sans dire, mais encore mieux en le disant, qu’il ne faut jamais coller sur une surface peinte ou vernie sans avoir au préalable soigneusement poncé ce revêtement afin de l’éliminer au niveau du collage.

Enfin, il faut bien sûr éviter de coller des surfaces humides ou poussiéreuses, surtout avec du ruban adhésif. Dans ce dernier cas, il sera parfois astucieux de placer une première bande pour « attraper » toutes les poussières et saletés, puis une deuxième à la place de la précédente pour le collage définitif.

Surface de collage et

positionnement des pièces à coller

Il est évident qu’un collage est d’autant plus efficace que la surface de collage est importante. Il convient aussi, autant que possible, d’éviter de faire travailler un collage en traction car le collage résiste beaucoup mieux en cisaillement qu’en traction. On essaiera donc autant que possible de faire chevaucher les pièces à coller (voir exemple de raboutage de longerons à la photo 8). Le principe s’applique de la même façon aux planchettes qu’aux longerons. Dans le cas de tiges circulaires, on peut utiliser un tube qui emprisonne l’extrémité des deux tiges à coller (voir photo 9).

Photo 8 : raboutage de deux longerons

Photo 9 : raboutage de deux tiges par un tube

Maintien durant le collage

A moins que la colle utilisée soit instantanée, il faut maintenir les pièces à coller en contact jusqu’au durcissement total de la colle. Avec de nombreuses colles, on aura même intérêt à exercer une pression permanente durant le collage afin de diminuer au maximum l’épaisseur de la colle. D’une façon générale cela permet d’alléger le collage, et si l’agent de collage a une résistance mécanique médiocre (colle cellulosique, etc.) le collage sera d’autant plus résistant que l’épaisseur de colle restera faible.

Si le collage ne nécessite pas de pression, des épingles de couturière (ou mieux spécialisées comme sur la photo 10) ou du ruban adhésif ordinaire conviendront bien. Dans le cas contraire, il faudra utiliser des pinces à linge (ou spécialisées), des serre-joints, des anneaux élastiques ou du ruban adhésif souple (Blinderm vendu en pharmacie).

Photo 10 : épingles spéciales pour balsa

Résistance au

vieillissement, chaleur, humidité

Un des reproches fait au collage est sa mauvaise tenue dans le temps. En effet, les colles se détériorent avec le temps, en particulier la colle époxyde qui ne tient le plus souvent que quelques années. De plus, la chaleur et les rayons UV accélèrent le phénomène de vieillissement. Il faut en particulier faire attention d’éviter l’utilisation de colle aux endroits qui chauffent beaucoup (moteur électrique ou thermique) et éventuellement protéger le collage de la lumière. Certaines colles sont aussi solubles dans l’eau…

Aspect

De la colle qui bave au-delà de la zone de collage peut nuire à l’aspect d’un modèle. Si le problème se pose on a deux solutions :

· utiliser de la colle parfaitement transparente comme l’« époxy cristal » (ou autre selon le contexte),

· enlever les excès de colle avec du solvant avant durcissement (alcool éthylique, acétone, solvant spécial pour colle cyanoacrylate).

Seules certaines colles (cyanoacrylates) ont des solvants permettant l’enlèvement, même après durcissement.

Décoller

Il arrive qu’on rate un collage, qu’on change d’avis ou que l’on doive modifier un assemblage. Dans ce cas il faut décoller. La technique est spécifique à chaque type de colle. Certaines colles ne permettent pas le décollage sans détérioration, même en cours de durcissement, comme les colles au néoprène ; c’est un des critères qui freine leur utilisation.

Le clouage

Le clouage est très rarement utilisé dans la construction d’aéromodèles, à juste titre puisque c’est une méthode d’assemblage lourde. Le clouage a toutefois l’avantage d’être démontable et de ne pas vieillir. Il faut donc le considérer dans certains cas, en utilisant de préférence des petits clous en laiton qui ne rouillent pas.

Le vissage

Le vissage est utilisé pour les assemblages devant pouvoir être démontés, comme le montage de chapes, servos, moteur, train d’atterrissage… Il est donc important de connaître les principales caractéristiques de l’assemblage par vissage. La première chose à connaître étant le vocabulaire utilisé pour désigner les éléments :

· la vis est une tige filetée avec une tête destinée à assurer l’arrêt en translation et l’entraînement en rotation,

· l’écrou est une pièce creuse filetée destinée à se visser sur la vis,

· le boulon est un ensemble vis/écrou,

· les rondelles sont des éléments annulaires destinés à empêcher le desserrage spontané sous l’effet de vibrations.

Caractéristiques de

la boulonnerie

Les européens et la grande majorité des nations utilisent le standard dit métrique complètement présenté dans le guide du dessinateur industriel [4] pour définir dimensionnellement la boulonnerie. Mais il existe 38 autres standards, essentiellement anglais et nord américains (aussi utilisés par les canadiens et japonais) présentés sommairement dans la Wikipédia anglo-saxonne [5]. Les nord américains ne sont pas passés au système métrique, les anglais à moitié, et les japonais changent de standard en fonction du marché. Sur certaines motos anglaises anciennes on peut trouver jusqu’à quatre standards différents et sur certaines voitures américaines récentes le standard métrique est utilisé conjointement avec des standards américains (dits Unified).

Pour ce qui nous concerne, mieux vaut totalement ignorer les standards autres que le standard métrique appelé aussi ISO, ce que nous allons faire ici.

Le diamètre des vis est toujours multiple entier d’un mm (exceptionnellement 0,5 mm). Les valeurs les plus courantes en modélisme sont : 2 mm, 2,5 mm, 3 mm, 4 mm, 5 mm… on parle alors de filetage M2 ou M3, etc. (le M indique qu’on utilise le système métrique). Le diamètre indiqué est le diamètre extérieur, pas celui à fond de filet, d’ailleurs pour des questions de jeu fonctionnel le diamètre extérieur réel est toujours 0,1 à 0,2 mm plus petit que le diamètre donné.

Dans le système métrique, le pas du filetage est (sauf exception) défini par le diamètre, il n’y a donc pas à s’en préoccuper.

Les têtes de vis peuvent avoir des formes diverses, principalement plates ou dites fraisées (surface inférieure conique qui pénètre dans la pièce maintenue). Elles sont prévues pour être serrées par :

· des clés plates lorsque la tête est hexagonale (permet un serrage puissant),

· des tournevis plats si la tête à une fente (à éviter autant que possible car la fente à tendance à s’abîmer et le tournevis à ripper),

· des tournevis cruciforme Philips si la tête à une empreinte Philips (voir chapitre : L’atelier de l’aéromodéliste RC),

· des tournevis cruciforme Pozidriv si la tête à une empreinte Pozidriv (voir chapitre : L’atelier de l’aéromodéliste RC),

· des clefs six pans si la tête a une empreinte six pans creux (ce sont les têtes les plus efficaces car la clef est parfaitement maintenue dans l’empreinte, donc les préférées pour les maquettes d’hélicoptères).

Dans le cas des têtes hexagonales et six pans creux les dimensions des clefs sont des multiples de 1 mm (exceptionnellement 0,5 mm). Si une clef de dimension métrique ne convient pas bien (trop de jeu), c’est qu’on a affaire à un filetage non métrique (ça arrive avec certains hélicoptères).

Les écrous sont le plus généralement de forme extérieure hexagonales et s’adaptent aux même clefs de serrage que le têtes de vis hexagonales.

Lutte contre le

desserrage

Le problème principal de la fixation par vis est le desserrage intempestif causé par les vibrations.

Si les vibrations sont faibles, des rondelles plates, ondulées ou Belleville [6] suffisent.

Si elles sont un peu plus fortes, des rondelles avec des dents (Grower (photo 11), éventail (photo 12), etc.) font l’affaire.

Mais si les vibrations sont sévères (moteur à explosion), des écrous dits Nylstop (photo 13) qui incluent un anneau en Nylon qui s’écrase au serrage s’imposent.

Photo 11 : rondelle Grower (Wikipédia) Photo 12 : rondelle éventail Photo 13 : écrou Nylstop (photos TopModel)

Toutefois, la solution de plus en plus utilisée est le frein filet, résine que l’on met sur le filetage au moment du montage. Il existe trois variantes :

· le frein filet faible qui ne gêne pas le démontage,

· le frein filet moyen, pour les cas courants,

· le frein filet fort qu’on en peut pas démonter (sauf en passant l’assemblage à la flamme)

Le frein filet est la solution la plus courante utilisée pour nos hélicoptères car il y a rarement besoin de pouvoir démonter de façon répétitive et cela évite la multiplication des dispositifs anti-desserrage.

Faute d’autre moyen anti-desserrage, l’utilisation d’un contre écrou serré sur l’écrou principal est une solution de dépannage efficace.

Installation d’un

moteur à explosion

Les moteurs à explosion chauffent, vibrent énormément et régurgitent de l’huile et du carburant. Il faut impérativement en tenir compte pour l’installation.

Concernant l’échauffement, cela impose de monter le moteur dans un emplacement ouvert sur l’extérieur (au moins le cylindre et la culasse) ou alors de le cacher, mais en prévoyant dans ce dernier cas des ouvertures d’aération et un circuit d’air de refroidissement efficace.

Concernant les vibrations, il faut fixer le moteur avec une boulonnerie qui ne se desserre pas, c'est-à-dire impérativement utiliser tous les moyens anti-desserrage possibles. L’idéal est une rondelle Grower sous la tête des vis (les rondelles éventail marchent moins bien et marquent plus le moteur) et un écrou Nylstop. Le support moteur quant à lui gagnera à être fixé en utilisant des vis avec rondelles éventail qui pénètrent bien dans le bois et des écrous à griffes plantés dans la cloison pare-feu. De plus, en raison des contraintes induites par les vibrations, tout l’avant du modèle devra être renforcé ; renforcement qui peut être limité si on utilise un support moteur élastique ou des Silent-blocs (photo 14) qui comportent une partie centrale d’amortissement en caoutchouc pour relier le support moteur à la cloison pare-feu.

Photo 14 : Silent-bloc élastique (photo Topmodel)

Concernant les régurgitations, il faut impérativement vernir tout le voisinage du moteur avec un vernis résistant à l’essence, sans oublier de préalablement saturer le bois avec du bouche pores. La moindre imperfection dans ce traitement entraînera la pourriture progressive du bois.

Installation du

réservoir

L’installation du réservoir a son importance et permet d’introduire la discussion sur le positionnement de l’ensemble des éléments dans l’aéromodèle.

Pour le bon fonctionnement du moteur, le réservoir doit être placé le plus proche possible du moteur, c'est-à-dire contre la cloison pare feu. Plus il sera reculé, plus la carburation sera enrichie en descente et appauvrie en montée. Dans le plan vertical, il convient de ne pas placer le réservoir trop haut pour éviter que le carburant ne coule par gravité dans le moteur. Si l’échappement dispose d’une prise de pressurisation du réservoir, il faut toujours l’utiliser, car ça améliore significativement la carburation (moins de variation de richesse).

Si avancer le réservoir au maximum est nécessaire pour une bonne carburation, c’est par contre le plus mauvais choix pour limiter la variation du centrage durant le vol. Tout le monde ressent facilement l’effet du recul du centrage au fur et à mesure que le réservoir se vide. Pour le centrage, la position idéale du réservoir est donc la plus éloignée du moteur…

Une réflexion un peu poussée conduit à la conclusion suivante : l’élément déterminant est paradoxalement la queue et surtout son empennage, car comme le moteur et le réservoir doivent l’équilibrer, chaque gramme gagné sur l’arrière du modèle permet de reculer un peu l’ensemble moteur/réservoir et donc de rapprocher le réservoir du centre de masse. Si on poursuit cette analyse, ont conclut que la position des éléments de radiocommande doivent eux être avancés le plus possible. La position servos de profondeur et direction déportés à proximité de la queue est donc un mauvais choix dans ce contexte.

Installation d’un

moteur électrique et son contrôleur

La propulsion électrique est beaucoup moins exigeante que la propulsion par moteur à explosion car il n’y a plus ni vibration ni carburant ni variation du centrage. L’avant du fuselage peut donc être allégé et le moteur placé plus librement.

Il reste quand même quelques précautions à prendre concernant les perturbations électromagnétiques. Ce problème est décrit dans le chapitre « La radiocommande ». Disons simplement ici que le contrôleur doit être placé le plus proche possible du moteur (pour raccourcir les câbles) et que le récepteur et surtout son antenne doivent être éloignés au maximum du contrôleur.

Il ne faut pas négliger non plus le problème de l’échauffement. Moteur, contrôleur et accumulateur de propulsion doivent impérativement être placés dans un circuit d’air de refroidissement (sauf dans le cas des petits modèles très peu sollicités) avec une entrée d’air à l’avant et une sortie de plus forte section à l’arrière.

Installation de l’accumulateur

de propulsion

L’accumulateur de propulsion étant très lourd, il faut prévoir son éjection en cas de choc. Il faut donc éviter de le placer juste derrière des servos ou le récepteur…Aussi, il faut qu’il soit facilement accessible car on le remplace à chaque vol. Pour le reste, en se sert souvent de la possibilité de décaler en avant ou en arrière l’accumulateur pour affiner le réglage du centrage.

Il ne faut pas oublier non plus, que si l’accumulateur est placé bas dans le fuselage, cela augmente la stabilité en vol normal, mais la dégrade en vol dos. On aura donc tendance à placer l’accumulateur bas pour un modèle de début, mais plutôt au milieu du fuselage (dans le plan vertical) pour un modèle destiné à l’acrobatie.

Montage de moteur

souple pour indoor

Nos petits modèles indoor souffrent souvent de chocs frontaux avec les parois de nos gymnases, et ce avec des conséquences souvent désagréables si le fuselage est en polystyrène extrudé (l’EPP absorbe beaucoup mieux les chocs). Etant un peu spécialiste en la matière, j’ai réalisé un support capable d’absorber les chocs courants sans dommage ; une sorte d’économiseur de fuselage qui s’est avéré très efficace tant que le choc n’est pas trop latéral. Il est donc présenté brièvement ici en quelques photos pour tous ceux qui n’ont pas le compas dans l’œil.

Principe du support

L’idée du système est de monter le panneau de fixation du moteur sur un bloc de mousse, lui-même lié au fuselage par l’arrière. Ainsi, en cas de choc frontal, le moteur recule tandis que la mousse en se comprimant absorbe l’énergie du choc. L’expérience a montré que le fuselage est sauvé dans la grande majorité des cas. Avant l’installation du dispositif, le fuselage a été endommagé à chaque impact ; après la mise en place de l’amortisseur, la dizaine de chocs suivants a été absorbée sans dommage…

Caractéristiques mécaniques

L’ensemble ─ hormis la mousse ─ est constitué de quelques profilés et plaques de carbone découpées. La photo 15 montre le support vu de l’arrière et sa masse : moins de 9 g. On remarquera que la liaison avec le fuselage est réalisée par l’intermédiaire de quatre tubes de carbone de 3 mm de diamètre. L’expérience a montré que ces tubes étaient plus rigides que nécessaire. Ils seront avantageusement remplacés par des plats de 3 mm qui en plus d’améliorer le dispositif feront tomber la masse en-dessous de 7 g. Le "surpoids" de moins de 6 g sera alors tout à fait acceptable.

Photo 15 : support vu de l’arrière sur une balance

Construction en quelques photos

La photo 15 montre le support vu de l’arrière. On peut voir que la plaque de fixation du moteur est placée derrière le cadre relié au fuselage par l’intermédiaire de quatre tubes de carbone. La photo 17 montre le bloc de mousse de 4 cm d’épaisseur ; derrière le bloc la zone rose n’est que du vide. On peut entrevoir les quatre tubes de carbone de fixation du support sur le fuselage.

Le bloc de mousse est monté ici sans précontrainte, ce qui avec l’expérience s’est montré être une erreur. Une précontrainte d’environ 5 mm rendrait l’ensemble plus rigide sans nuire au fonctionnement.

Photo 16 : support vu de l’avant Photo 17 : support vu de dessous

Photo 18 : support nu vu de l’avant Photo 19 : support nu vu de dessous

Photo 20 : l’ensemble des pièces avant montage

La photo 20 montre tout en haut et tout en bas les quatre tubes de fixation. On peut voir dans la zone centrale :

· en haut à gauche, la plaque de fixation arrière de la mousse ancrée dans les quatre tiges de carbone,

· en bas à gauche, la plaque de fixation du moteur uniquement maintenue par la mousse, mais guidée par les tiges de carbone,

· en haut à droite, le bloc de mousse de forme tronc-conique (découpé dans un matelas de 1970…),

· enfin en bas à droite, le cadre collé sur les tubes de carbone qui empêche la plaque du moteur de trop avancer.

Installation de la radiocommande

Positionnement des

éléments

Le récepteur comme les servos doivent être positionnés en fonction de critères de CEM (perturbations électromagnétiques). Ce problème est explicité au chapitre : « La radiocommande ». Mais il y a d’autres critères comme celui de l’efficacité de la tringlerie qui tend à faire rapprocher les servos des gouvernes.

Le comportement de l’aéromodèle est aussi influencé par la position des éléments de la radiocommande. Plus on écarte les éléments du centre de masse, plus l’inertie en tangage augmente, ce qui rend le modèle moins vif selon cet axe. Donc, si on veut un modèle vif (typiquement un avion d’acrobatie) on va rapprocher tous les éléments autant que possible du centre de masse, et on fera le contraire si on veut rendre le modèle plus doux (typiquement un modèle de début).

On se sert aussi du positionnement des éléments de radiocommande, surtout sur les maquettes, pour amener le centre de masse au bon endroit sans avoir à ajouter trop de plomb d’équilibrage devant ou derrière.

La tringlerie

La tringlerie est trop souvent négligée. Il y a un certain nombre de règles à respecter et plusieurs solutions adaptées selon le contexte.

Critères à respecter :

· les articulations doivent être sans jeux ni coincement (compromis délicat),

· sauf cas particulier, le bras de levier sur le palonnier du servo doit être le même que celui du guignol à la gouverne (pour des questions de linéarité du déplacement),

· le bras de levier au palonnier doit être le plus élevé possible pour limiter l’effort dans la tringle et l’effet des jeux potentiels,

· au neutre, la tringle de commande doit être perpendiculaire à la droite reliant l’axe de rotation de la chape ou du guignol à l’axe de rotation du servo ou de la gouverne,

· les commandes ne doivent pas être trop souples (déplacement important possible de la gouverne à la main sans déplacement du palonnier du servo),

· …ni trop rigides (dommage aux engrenages de sortie du servo au moindre choc sur la gouverne),

· la masse de la tringlerie doit être aussi limitée que possible, surtout pour les commandes d’empennage pour éviter d’alourdir la queue,

· le neutre doit pouvoir être réglable,

· les chapes et autres accessoires ne doivent pas pourvoir se desserrer (sécuriser les vis et écrous),

· les chapes ne doivent pas se désolidariser si une branche casse (sécuriser avec un bout de tube),

· la tringlerie ne doit tenir à aucun endroit uniquement par collage ou pincement (toujours utiliser les deux conjointement).

Pour faire face à ces contraintes, il y a trois familles de solutions :

Les tringleries rigides : surtout utilisées si la distance de transmission du mouvement est de moins de 10 cm. La solution consiste à utiliser des tiges en acier filetées à l’extrémité pour recevoir une chape (photo 21) ou en carbone (solution plus légère mais risquée si le diamètre est inférieur à 1,5 mm), ou en balsa (baguette de section carrée de 6 mm de coté pour des distances de l’ordre de 30 cm).

Photo 21 : tringle rigide avec filetage de réglage et sécurisation des chapes (photo Topmodel)

Les tringleries semi-rigides : c’est le principe de commandes de frein de vélo. Une tige en plastique souple est guidée dans une gaine fixée à divers endroits dans la cellule (photo 22). Cette solution est assez lourde, mais permet de transmettre le mouvement simplement sur une longueur importante.

Photo 22 : tringlerie souple (photo Topmodel)

Les tringleries souples : c’est la commande par fil en va et vient. Cette solution est très légère, mais elle induit des contraintes dans l’axe du servo à cause de la tension des fils. Le réglage du neutre est compliqué et maintenir juste la bonne tension s’avère souvent délicat, surtout quand la température et l’humidité changent.

Dans tous les cas, une fois le montage des toutes les commandes achevé, il est indispensable de désolidariser le palonnier du servo et tester de façon systématique à la main qu’il n’y a aucun jeu ni coincement sur toute la plage de débattement de chaque gouverne. Le contrôle oblige bien plus souvent qu’on ne le croirait à revoir sa copie, car il faut impérativement s’interdire tout jeu qui rend le pilotage flou et plus délicat et tout coincement qui induit une surconsommation et un vieillissement prématuré des servos.

Amplificateur de

signal pour servomoteur

Dans certains cas :

- lorsque plusieurs servos sont en parallèle sur la même prise de récepteur,

- lorsqu'un servo est au bout d'un prolongateur de plusieurs dizaines de centimètres,

- ou lorsqu'un moteur électrique se trouve trop proche,

il peut y avoir des perturbations provoquant des instabilités et/ou des tremblements sur un ou plusieurs servos. Les tenants et aboutissants de ce problème sont explicités au chapitre "La radiocommande". Une des solutions, celle développée ici et utilisée de façon courante sur les grands modèles, consiste à placer un amplificateur de courant juste à la sortie du récepteur sur chaque voie de servo concernée (photo 26).

Principe du

dispositif

L'impédance de sortie du signal émanant d'un récepteur classique est de l'ordre de 200 Ω (en général moins sur les récepteurs PCM, intelligents et 2,4 GHz), ce qui les rend très sensibles aux champs électromagnétiques parasites qui traînent un peu partout dans notre environnement. Pour diminuer cette sensibilité il suffit d'ajouter juste à la sortie du récepteur un circuit électronique amplificateur de courant (aussi appelé "driver" en anglais) dont l'impédance de sortie est beaucoup plus faible.

C'est ce type d'amplificateur qu'on trouve dans les boîtiers de commande pour "grand modèle" (photo 26) qui contrôlent l'ensemble des voies d'un ou deux récepteurs. Pour les modèles de taille moyenne ou petite il existe aussi des adaptateurs très compacts et légers pour une seule ou deux voies. On trouve ce type de matériel assez facilement en Allemagne, mais malheureusement pas en France (sauf dans quelques rares magasins), ce qui justifie d'en réaliser soi-même pour quelques euros (photo 23).

Photo 23 : amplificateur de construction amateur pour deux servos (masse 4,4 g)

Schéma électronique de l'amplificateur

Le schéma électronique (figure 1) est extrêmement simple puisqu'il ne comporte en dehors de la connectique qu'un composant actif (l'amplificateur) et un composant passif (le condensateur de découplage).

Figure 1 : schéma électronique de l'amplificateur

On remarquera que le système est prévu a priori pour deux voies. La raison tient au fait que les amplificateurs sont par deux dans le boîtier électronique, donc autant en profiter.

Liste

des composants

J1, J2 prises femelles type JR ou Futaba sur câble court

J3, J4 broches mâles au pas de 2,54 mm

C1 condensateur de découplage de 100 nF

U1 driver CMOS non inverseur ELAN ou INTERSIL EL7202CN en boîtier DIP

Variantes

du montage

Si on a besoin de protéger une voie unique on pourra supprimer J2 et J4, ce qui fera un circuit plus petit et léger. A l'inverse, si une sortie récepteur doit piloter plusieurs servos, on pourra dédoubler J3, voire J3 et J4. On peut évidemment aller plus loin, et imaginer autant de variantes que l'on souhaite en fonction des besoins.

Montage pratique

Les montages électroniques se font en général sur un CI (Circuit Imprimé) et utilisent des composants dits CMS (Composant Monté en Surface). Mais pour un besoin ponctuel la réalisation d'un CI est laborieuse. Pour cette raison, les amplificateurs on été réalisés ici avec des composants dits traversants (à l'ancienne) soudés sur une plaque prépercée au pas de 2,54 mm. La photo 24 montre le montage vu de dessus, tandis que la photo 25 montre l'autre face.

La masse de l'amplificateur, tel que montré est de 4,4 g. Si on souhaite réaliser quelque chose de plus léger pour l'indoor, il faudra faire appel à des composants CMS et du circuit imprimé mince (0,4 mm) ; la masse descendra alors en dessous du gramme.

Photo 24 : amplificateur vu de dessus

Photo 25 : amplificateur vu de dessous

Approvisionnement

des composants

Les fiches femelles J1 et J2 peuvent être acquises dans n'importe quel magasin de modélisme. Les connecteurs mâles J3 et J4 (à couper soi-même à la longueur de deux fois trois contacts), la carte prépercée comme de condensateur de découplage C1 peuvent être trouvés dans n'importe quel magasin d'électronique.

L'amplificateur EL7202CN de marque ELAN ou INTERSIL, bien que courant est plus difficile à trouver. Vous risquez probablement d'être obligé de le commander chez votre détaillant électronique par dix pièces. Ce composant est aussi disponible en vente par correspondante chez Radiospares et Farnell, mais ces distributeurs professionnels rechignent de plus en plus à vendre aux particuliers, sauf au comptoir, mais il y en a peu en France.

Limites et risques du dispositif

Ce dispositif, beaucoup plus efficace que les traditionnels tores de ferrite, est bien commode si on a un problème ponctuel de perturbation. Le système est particulièrement adapté aux servos montés au bout de câbles longs ou montés en parallèle. Par contre, il n'est guère adapté aux grands modèles pour lesquels un circuit interface gérant toutes les voies sera mieux adapté (photo 26).

Photo 26 : système de double alimentation et d'amplification de servo

Ce système présente aussi un risque si on se trompe de sens de branchement. En effet, avec une sortie de récepteur classique, une inversion du sens de branchement n'est pas toujours destructrice (malgré tout certains servos sont détruits par ces inversions). Mais ce n'est rien comparé à ce qui risque d'arriver avec l'utilisation d'un de ces amplificateurs capable de délivrer plusieurs ampères. Une inversion peut dans ce cas en plus des dommages au servo créer un début d'incendie ou au moins provoquer la fonte des gaines des fils électriques concernés. Une protection classique contre ce risque consiste à ajouter une résistance de 10 Ω en série avec chaque sortie d'amplificateur. Ca diminue légèrement l'efficacité du dispositif mais limite le courant à 0,5 A en cas d'erreur de branchement. A vous de voir si vous pensez avoir besoin ou non de cette sécurité.

Un câble électrique constitué d'un fil "plus" rouge et d'un fil "moins" noir relie l’accumulateur au contrôleur du moteur, ou au récepteur dans le cas d'un aéromodèle à moteur thermique ou n'utilisant pas de BEC (Battery Eliminator Circuit) : c'est le câble batterie.

Un autre câble, constitué de trois fils cette fois, relie le contrôleur au moteur brushless (dans le cas de plus en plus rare de l'utilisation d'un moteur à courant continu ce câble ne sera constitué que de deux fils). Ce second câble est le câble moteur.

Une série de câbles à trois fils relient le récepteur à chaque servomoteur et dans le cas d'une propulsion électrique au contrôleur du moteur : ce sont les câbles servo.

Pour qu'un aéromodèle soit opérationnel, il faudra donc en général choisir et dans certains cas réaliser : un câble batterie, un câble moteur, une série de câbles servo ainsi que la connectique associée.

Les

fonctions et caractéristiques d'un câble électrique

La fonction évidente d'un câble électrique est de transporter le courant électrique comme un tuyau transporte de l'eau. Mais, ce n'est pas tout. Un câble doit aussi :

· ne pas rayonner trop d'ondes électromagnétiques,

· ne pas être trop sensible aux rayonnements électromagnétiques,

· protéger les fils des courts-circuits électriques,

· résister aux attaques mécaniques, thermiques et chimiques,

· ne pas trop faire chuter la tension ni trop chauffer.

Ne pas trop rayonner

est une fonction mystérieuse pour certains modélistes, pourtant elle est vitale pour tout aéromodèle radiocommandé. Maxwell (pas celui du café soluble, ni celui du football brésilien, mais James Clerk le physicien écossais) a démontré en son temps qu'il n'y avait pas de courant électrique sans champ électromagnétique et réciproquement. Autrement dit, pas de courant sans onde radio et inversement. Ceci implique que tout fil électrique est par nature même sensible aux ondes radio et qu'il en émet lui-même sans qu'on puisse l'en empêcher.

Comme on transporte le courant typiquement sur deux fils (un aller et un retour), on les regroupe toujours en un câble unique pour minimiser le rayonnement comme la susceptibilité au rayonnement. C'est LA raison pour laquelle on regroupe les fils en câbles (c'est-à-dire en modélisme ensemble unique qui regroupe les fils positifs et négatifs d'un même ensemble en les rapprochant le plus possible). Déroger à cette règle du rapprochement des fils en câbles c'est risquer des ennuis de perturbations majeurs.

Ne pas être trop sensible aux perturbations

est la fonction réciproque de la précédente. Elle implique de maintenir les câbles aussi courts que possible et en tout état de cause d'une longueur de moins de 10 cm (sauf l'antenne…). Si ce n'est pas possible, il faudra torsader les câbles, ajouter des tores de ferrite ou des amplificateurs (voire chapitre "Fondements techniques de la RC").

Le problème se pose principalement pour les servos d'ailerons, mais peut aussi se poser pour les servos d'empennage si on décide de les déporter vers la queue.

Protéger les fils des

court-circuits électriques

est une fonction évidente pour tout le monde, réalisée en entourant l'âme active en cuivre des fils d'un isolant en matière plastique (typiquement polyéthylène ou silicone) ou en émail organique (fil de transformateur). La seconde technique est utilisée en aviation et parfois dans nos modèles indoor car elle permet de réaliser des câbles plus légers (mais hélas moins sûrs…).

Résister aux attaques

mécaniques, thermiques et chimiques

est une fonction moins évidente que la précédente et pourtant indispensable. C'est la raison principale pour laquelle on utilise du fil multi-brins. Lorsqu'on galbe le fil, chaque brin subit des contraintes mécaniques beaucoup plus faibles que dans le cas d'un fil monobrin. Ainsi, le fil a beaucoup moins tendance à casser suite à des déformations répétées (fatigue mécanique). Pour que ça marche, il faut toutefois empêcher que le rayon de courbure du câble ne descende en dessous d'une valeur critique ; c'est une fonction annexe de l'isolant qui n'est pas assurée lors de l'utilisation de fil émaillé. Comme l'isolant ne limite pas suffisamment les contraintes au niveau des connecteurs, il faut en plus ajouter une gaine ou un élément mécanique approprié au niveau de chaque extrémité de câble.

La résistance thermique d'un isolant en polyéthylène est médiocre (maxi 60°C). Elle est meilleure dans le cas d'utilisation d'émail (tenue de l'ordre de 100°C). L'idéal est d'utiliser un isolant au silicone qui résiste à plus de 150°C et est accessoirement nettement plus souple.

Enfin, les fils résistent mal à la corrosion induite souvent au niveau du pôle plus à proximité de certaines batteries. La photo 27 montre un câble de batterie de réception (cette dernière ayant été dessoudée). On peut voire apparaître du vert-de-gris sur le fil positif, alors que le fil négatif ne montre que de l'étain de soudure. Ce phénomène apparaît souvent dans les interrupteurs M/A des récepteurs dans lesquels on ne perçoit en général pas le problème. Le cuivre attaqué présente de l'oxyde de cuivre et noircit ; il devient dur et cassant. Cela évolue irrémédiablement vers une coupure du contact…

Photo 27 : apparition de vert-de-gris sur le fil positif d'une batterie

Ne pas trop faire chuter

la tension ni trop faire chauffer

est le paramètre qui détermine de choix de la section des fils car un fil présente une certaine résistance au passage du courant qui se traduit par une chute de tension à l'intérieur même du fil selon la formule 1 ci-après :

U = 0,018.L.I/S (1)

Dans cette formule U est la chute de tension en V, I le courant en A, L la longueur du fil en mètres et S sa section en mm2.

Par exemple : si un servo d'aileron alimenté par un câble de 50 cm de longueur et 0,15 mm2 de section consomme 1 A en charge, il souffrira d'une chute de tension U = 0,018x0,5x2x1/0,15 = 0,12 V (soit un peu plus d'un dixième de Volt).

N.B. : le coefficient 2 vient du fait que dans un câble il y a un aller plus un retour, ce qui implique que le courant parcourt deux fois la longueur du câble.

Accessoirement, le fil dissipera une puissance égale au produit du courant par la tension (120 mW dans notre exemple), ce qui provoquera son échauffement. Heureusement, l'échauffement des fils n'est pas un facteur critique en modélisme, sauf exception.

Choisir

un câble ou un fil électrique

Les critères qui viennent d'être évoqués permettent le choix des câbles conformément aux règles ci-après :

- Pour les servos, le câble à trois fils de 0,15 mm2 est typique. Pour les rallonges d'aileron, on préfèrera du câble de 0,3 mm2 torsadé (photo 28 à droite). Dans le cas de l'indoor on essaiera d'utiliser du câble plus fin (pas toujours facile à trouver) ou du fil émaillé pour transformateur (attention c'est du monobrin cassant !).

- Pour la motorisation, les courants étant plus importants, des fils plus gros s'imposent. Le tableau 1 ci-après peut être utilisé comme référence pour le choix. La référence BEC correspond aux connecteurs 2 pôles au pas de 2,54 mm utilisés fréquemment pour certaines batteries de réception (photo 30 tout à gauche). On préfèrera du câble à brins fins dans les grosses sections pour des raisons de souplesse. Au-delà de 1 mm2 on choisira de l'isolant au silicone, plus souple et plus résistant à la chaleur (plus le courant est important, plus le câble chauffe…).

|

Courant maximum (A) |

Section du fil en mm2 |

Connecteur mini en mm |

|

8 |

0,25 |

BEC |

|

15 |

0,5 |

2 |

|

25 |

0,75 |

2 |

|

30 |

1 |

4 court |

|

50 |

1,5 |

4 court |

|

80 |

2,5 |

3,5 ou 4 long |

Tableau 1 : choix d'un fil et connecteur de motorisation

Les connecteurs

Pour les servos, les connecteurs sont standardisés et les rallonges toutes faites sont courantes. La photo 28 montre la connectique JR, tandis que la photo 29 montre la connectique FUTABA. Les autres connectiques (ROBBE, MULTIPLEX, SANWA…) doivent être considérées comme obsolètes et évitées. On notera les chanfreins chez JR et l'ergot côté fil d'impulsions (blanc) chez FUTABA. Ceci a pour conséquence qu'un connecteur JR femelle (coté servo) entre dans une fiche mâle FUTABA, alors que l'inverse est faux. C'est pour cette raison que tous les servos (sauf FUTABA) sont fournis par défaut avec des prises JR dites aussi universelles (mais gare aux branchements à l'envers !).

Photo 28 : connecteurs JR Photo 29 : connecteurs FUTABA

Pour les connecteurs de puissance, il n'y a malheureusement pas de standard, même imparfait. On devra donc le plus souvent définir et réaliser soi-même sa connectique. Le mieux et bien sûr de respecter les habitudes de son club de façon à permettre les échanges de batteries et de chargeur. La photo 30 montre quelques possibilités en fonction du courant mis en jeux (voir tableau 1).

Photo 30 : quelques connecteurs pour la puissance

Sur la photo 30 :

· le connecteur le plus à gauche est le connecteur appelé parfois BEC. Sa résistance de contact mesurée de l'ordre de 5 mΩ ne lui permet pas d'être utilisé pour des courants de plus de 8 A.

· Juste après on trouve les très courantes fiches Ø 2 mm (l = 8). Leur légèreté (1,3g), leur résistance de contact de l'ordre de 0,8 mΩ et leur fiabilité en font la connectique idéale jusqu'à 25 A. On notera sur la photo que la fiche mâle (coté batterie) est reliée au négatif alors que la fiche femelle est reliée au positif ; c'est le choix le plus fréquent car il évite, entre autre, les branchements à l'envers.

· Au centre on trouve trois fiches mâles Ø 4 mm dites courtes (l = 5,5) placées sur un moteur. On remarquera que pour des questions de sécurité contre les courts-circuits, les fiches femelles sont placées coté moteur. Leur résistance de contact de l'ordre de 0,3 mΩ permet de les utiliser jusqu'à 60 A.

· A droite, enfin on trouve des fiches Ø 4 mm dites longues (l = 12). leur résistance de contact de l'ordre de 0,2 mΩ permet de les utiliser jusqu'à 80 A. Malheureusement elles sont relativement lourdes et encombrantes (longueur totale d'une connexion de l'ordre de 3 cm).

· On trouve aussi assez couramment des fiches courtes de Ø 3,5 mm (d'origine MP-JET). La force de pression élevée générée par leur partie élastique les rend meilleures que les fiches Ø 4 mm longues (résistance de contact de l'ordre de 0,15 mΩ) tout en étant beaucoup plus compactes et légères ; elles conviennent donc jusqu'à 100 A.

· On trouve aussi d'autres connecteurs moins courants qui ne sont pas présentés ici. Certains supportent plus de 200 A grâce à une résistance de contact très faible.

D'une façon générale on

notera que les connecteurs induisent une résistance de contact non négligeable,

ce qui justifie qu'on les remplace souvent par des soudures en compétition. De

plus, si le matériau superficiel de contact n'est pas de l'or, l'inévitable

corrosion dégrade encore les performances avec le temps. Les contacts nickelés

sont acceptables pour les servos (photo 25), mais les contacts argentés ou

étamés sont à proscrire en modélisme. Ils sont parfois utilisés sous des

tensions fortes (de l'ordre de 100 V) car alors l'arc généré lors du passage du

courant est capable de détruire la fine couche d'oxyde qui se forme naturellement.

Montage des

connecteurs

Les connecteurs doivent être soit soudés (voir paragraphe suivant), soit sertis. On peut sertir avec une petite pince à bouts carrés (en bleu sur la photo 31) ou une pince spécialisée (en jaune sur la photo 31).

Photo 31 : pinces pour le sertissage des connecteurs de servos

La pince spécialisée est nettement plus chère, mais elle demande beaucoup moins de doigté et permet un sertissage beaucoup plus rapide et sûr. On s'y retrouve donc largement avec le temps.

Qu'on utilise un type de pince ou l'autre, le sertissage se fait toujours en deux points (voir photo 32) :

- sertissage de la partie cuivre pour le contact électrique,

- sertissage de la partie isolant pour éviter la fatigue mécanique sur l'âme en cuivre.

Photo 32 : sertissage d'un connecteur de servos

L'ensemble de l'opération de sertissage à la pince ordinaire doit être réalisé en plusieurs temps :

- dénudage de l'extrémité du fil sur 1,5 mm de longueur avec une pince à dénuder ou un cutter en prenant soin de ne pas endommager ou couper de brin,

- mise en place du fil dans la broche en prenant soin de ne pas laisser dépasser le fil à l'intérieur de la broche au-delà de la zone de sertissage,

- sertissage de la zone cuivre,

- vérification du sertissage en tirant d'un coté sur la broche et de l'autre sur le fil. Si ça ce défait, ce n'était pas bon !

- Sertissage de la zone de l'isolant.

Photo 33 : sertissage à la pince spécialisée vu coté fil

Si on utilise la pince spécialisée, c'est plus simple et direct, mais il faut faire attention à plusieurs points :

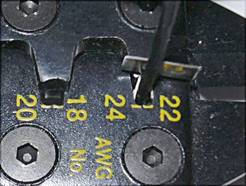

- choisir la fente de sertissage marquée 22-24 (l'autre est faite pour des broches plus grosses),

- regarder la tranche des mâchoires de la pince. On s'aperçoit que la fente est un peu plus large du coté sérigraphié que de l'autre. Le coté de la fente la plus large est le coté duquel doit être placé le fil (voir photo 33).

- Introduire la broche dans la pince en mettant l'ouverture de la broche vers le fond de la fente (contrairement à ce qu'on aurait tendance à faire intuitivement du fait de l'évasement de chaque partie).

- Ne pas oublier de mettre le fil avant de sertir…

Les soudures

électriques

Le recours à la soudure électrique est indispensable là ou le sertissage n'est pas possible (connecteurs de puissance) et pour rallonger des fils (raboutage). Elle est relativement facile à réaliser après avoir acquis le coup de main, et lorsqu'on a bien assimilé quelques subtilités.

Les divers types de soudure

Pendant tout le XXème siècle, la soudure dite électrique était un "brasage tendre" réalisé en faisant fondre un alliage étain/plomb aux environs de 250°C sur les fils et parties en cuivre ou laiton à relier (éventuellement nickelées ou dorées) à l'aide de la pointe (panne) d'un fer à souder branché sur le secteur électrique (voir photo 34). Ce type de soudure n'est plus autorisé maintenant (sauf dans le domaine de l'aviation), car contrairement aux kilos de plomb des batteries de voiture, les milligrammes de plomb des soudures polluent beaucoup…

On a donc remplacé l'alliage étain/plomb par de l'alliage d'étain sans plomb qui fond à une température plus élevée et nécessite un fer plus puissant (typiquement 50 W), de préférence régulé et réglé en température (voir photo 35). Le nouvel alliage est moins malléable que le précédant (rupture fragile plus fréquente des soudures) et use beaucoup plus vite les pannes qui se dissolvent petit à petit dans la brasure.

Si on peut disposer de restes de brasure "ancienne mode", le mieux est d'en profiter (on est un peu dans le domaine de l'aviation, non ?). Sinon…on n'a pas le choix, il faut investir dans du matériel "nouvelle mode" !

Photo 34 : fer à souder à brancher sur le 220 V pour les alliages étain/plomb

Photo 35 : fer à souder réglable en température pour les alliages sans plomb

Lors du choix d'un fer à souder, il faut sélectionner un fer suffisamment puissant (50 W) et surtout de grande marque (Weller, JBC ou Antex) qui se trouvent dans les magasins d'électronique.

Les fers achetés dans les magasins de bricolage fonctionnent souvent beaucoup moins bien et rendent souvent les soudures difficiles à réaliser.

La panne est la partie essentielle du fer, elle doit être choisie en fonction des soudures à faire et être remplacée dès qu'elle commence à être usée. Pour le modélisme, une panne à bout rond de 1 mm de diamètre est bien adaptée. La panne doit être fréquemment nettoyée en la frottant sur une éponge sèche (voir photo 35) car une panne encrassée empêche la réalisation d'une bonne soudure.

Concernant la brasure proprement dite, il faut aussi faire des choix. La encore de la brasure de grande marque s'impose si on veut éviter les déboires car c'est un produit beaucoup plus technique qu'il n'y paraît. Le fil de brasure est parcouru par des petits canaux contenant une résine appelée flux qui fond au moment de la soudure et a pour mission d'empêcher et/ou supprimer l'oxydation de la brasure. Sans ce flux la brasure serait impossible. Il faut choisir le diamètre du fil en fonction du travail à réaliser. Dans le cadre du modélisme du fil de 0,7 mm de diamètre est bien adapté.

Les règles pour

réussir une bonne soudure

Pour réussir une bonne soudure il faut :

- Partir d'un matériau non corrodé (sinon le nettoyer à l'acide).

- Etamer chacune des parties à souder en faisant fondre un peu de brasure dessus,

- Si une partie présente de l'étain oxydé (couleur matte) il faut la reétamer avec de la brasure neuve car le flux enlève l'oxyde (l'excès de brasure tombe par gravité).

- Si une partie reste douteuse il ne faut pas hésiter à y gâcher de façon répétée de la soudure (l'excès tombera par gravité) jusqu'à ce qu'elle devienne brillante (sans trace d'oxyde).

- Chauffer suffisamment et simultanément les deux parties à braser en maintenant suffisamment longtemps le fer avant l'application de la brasure.

- Laisser s'étaler suffisamment la soudure en maintenant le fer (éviter les surplus, la soudure doit impérativement mouiller les deux parties à assembler en s'étalant largement).

- Ne pas mettre trop de brasure (il faut en mettre le minimum et la laisser s'étaler).

- Ne pas surchauffer la soudure pour éviter l'oxydation.

- En cas d'oxydation, recommencer la soudure en ajoutant de la brasure neuve dont le flux supprimera l'oxyde (pour apporter beaucoup de flux on met de la brasure en excès qui coule autour des pièces et tombe par gravité).

Réalisation pratique

d'une soudure

Pour réaliser concrètement une soudure il faut typiquement quatre mains. Le deux premières peuvent être remplacées par un petit accessoire appelé couramment "troisième main" (voir photo 36). Cet accessoire se trouve facilement dans les magasins d'électronique.

Photo 36 : troisième main (qui en comporte en réalité deux)

pour faciliter la soudure à deux mains

La suite des opérations est la suivante :

- étamer avec le minimum de brasure chaque partie à souder (fer en dessous du fil et brasure ajoutée progressivement par dessus en laissant pénétrer s'il s'agit de fil multibrins),

- fixer chaque partie à souder dans la "troisième main",

- chauffer environ une seconde (adapter le temps à la puissance du fer et la taille de soudure) les deux parties simultanément,

- ajouter (si nécessaire) de la brasure à la jonction des deux pièces (pas directement sur le fer) et attendre l'étalement avant de retirer le fer (durée une à deux secondes en général).

N. B. : dans le cas du raboutage de deux fils, il faut mettre les deux extrémités dénudées en parallèle comme sur la photo 36 et surtout pas au bout l'une de l'autre, la résistance mécanique de la brasure étant très faible.

Astuces

- Avant de mettre le fer sous tension, nettoyer, si besoin, la panne avec une lame de cutter pour enlever les dépôts (oxydes, etc.),

- nettoyer souvent la panne du fer à chaud avec un morceau d'éponge sèche (voir photo 35),

- désoxyder souvent la panne avec de la brasure neuve dont on laisse s'écouler l'excès (éventuellement en secouant),

- aider la transmission de la chaleur aux pièces à souder en intercalant un tout petit peu de brasure fraîche entre le point de contact de la pièce et de la panne au début de la phase de chauffe,

- n'apporter la brasure entre les deux pièces à souder qu'en quantité modérée et durant un temps très court (quelques dixièmes de seconde),

- observer la progression du front de fusion de la brasure (léger changement d'aspect) et arrêter la chauffe dès que la fusion est complète et seulement à ce moment là.

Protection de la

soudure

Bien souvent, il faut protéger des courts-circuits potentiels les parties soudées (connecteurs de puissance et aboutage de fils, voir photo 30). Le moyen le plus courant est l'utilisation de gaine thermo rétractable vendue en magasin d'électronique.

La gaine doit être placée autour de la broche du connecteur ou autour de la zone de raboutage, puis rétractée thermiquement à l'aide soit :

- de l'air chaud d'un décapeur thermique réglé à la température juste suffisante,

- de la flamme d'un briquet (placer la flamme à proximité, mais pas directement sur la gaine),

- de la panne d'un fer à souder réglé à la température minimum (attention, ça encrasse la panne).

On distingue deux types de train d’atterrissage, les trains tricycles avec deux roues sous les ailes et une roue orientable à l’avant, et les trains classiques avec deux roues sous les ailes et une roulette de queue au niveau de la gouverne de direction.

Dans le cadre de l’aviation grandeur, on n’utilisait quasiment que des trains classiques avant la seconde guerre mondiale, et quasiment plus que des trains tricycles après. Ceci, parce qu’on s’est aperçu durant le conflit que le train classique était cause de très nombreux accidents (typiquement le cheval de bois). Par exemple, un tiers des chasseurs Messerschmidt ont été perdus suite à des accidents d’atterrissage, ce qui a représenté une économie considérable de munitions pour les alliers.

Il convient d’en tirer les leçons en modélisme, et laisser les trains classiques aux maquettes et aux bons pilotes.

Le train classique est un peu plus léger et plus simple (pas besoin de roue directive à l’avant). La roulette de queue peut être laissée folle ou guidée par la gouverne de direction. On peut aussi la remplacer par une simple béquille en bois. Durant la première guerre mondiale, tous les avions étaient munis d’une béquille tout à l’arrière du fuselage. Seuls quelques avions de chasse français en avaient encore en 1940 car de très en avance on était passés à très en retard. Ceci a fait dire à certains officiers français qu’on ne vaincrait pas les allemand tant qu’on aurait des avions à béquille…judicieuse remarque.

Le train principal d’un train classique doit être situé juste à la verticale du bord d’attaque. Trop en arrière, gare au cheval de bois à répétition, trop en avant, il devient difficile de lever la queue.