Aéromodélisme RC

Techniques et conception

Servomoteurs et

variateurs

Lien vers « Sauver un animal »

Auteur : Philippe Kauffmann

Version initiale : 16 août 2008

Dernière révision : 7 janvier 2012

Photos : constructeur ou auteur, sauf mention contraire

N. B. : double-cliquer sur les images permet souvent d’obtenir une version agrandie.

Sommaire

Les

constituants d’un servomoteur

Le palonnier

Les paliers

Le potentiomètre

Le moteur

Le réducteur

L’électronique de commande

Le boîtier

Caractéristiques

techniques et choix

Le couple et choix de la taille

Vitesse

Précision

Caractéristiques électriques

Forme et montage

Résistance aux chocs et déformation

Les servos particuliers et spéciaux

Base de données de choix

Le

contrôleur du moteur de propulsion

Le servomoteur, plus communément appelé servo, élément du bout de la chaîne de radiocommande, est aussi l’élément le plus déterminant en ce qui concerne la qualité de fonctionnement de l’ensemble, d’où l’intérêt de lui consacre un chapitre à part. Il doit être parfaitement adapté au modèle et à sa fonction, ce qui explique le choix considérable, couvert par les fabricants de radiocommande, mais aussi par de nombreux fabricants indépendants proposant bien souvent, un meilleur rapport qualité/prix. Les caractéristiques comme les critères de choix sont présentés dans ce chapitre.

Les constituants d’un servomoteur

Le palonnier

C’est la pièce qui transmet le mouvement de rotation du servo (et donc du manche) à la gouverne. La présentation de la liaison entre le palonnier et la gouverne appelée tringlerie sort du cadre de ce chapitre, mais sa qualité est essentielle pour un bon fonctionnement de l’ensemble. Les défauts potentiels de la tringlerie qui doivent être impérativement absents sont les suivants :

· jeu entre palonniers et axes de chape,

· friction excessive et points durs,

· rigidité insuffisante des tringles (flexion significative en présence d’efforts).

Les divers types de palonniers sont présentés sur les photos 1 à 4.

Photo 1 : Palonniers en Nylon, trous Ǿ 1 et 1,5 mm Photo 2 : Palonniers polyéthylène, trous Ǿ 1 mm

Photo 3 : Palonniers en carbonite, trous Ǿ 1,5 mm Photo 4 : Palonniers aluminium, trous Ǿ 1,5 mm (photo Futaba)

Quel que soit le type de palonnier, il y a toujours une ou plusieurs séries de trous à distance croissante de l’axe du palonnier de façon à permettre le réglage du débattement de la gouverne. Dans la mesure du possible, il faut toujours choisir les trous les plus externes afin de limiter les efforts sur les tringles, donc les flexions et les effets des jeux fonctionnels résiduels. Les trous sont de 1 mm de diamètre sur les plus petits palonniers et de 1,5 mm sur la grosse majorité des autres.

Les palonniers sont le plus souvent moulés en Nylon (polyamide, voir photo 1) de couleur laiteuse car c’est un matériau robuste et économique avec un faible coefficient de friction. Les plus petits servos utilisent souvent le polyéthylène (couleur variable, voir photo 2). Ce matériau est plus flexible et a un plus fort coefficient de friction, ce qui limite son usage aux petits servos. Certains servos à fort couple utilisent le carbonite (voir photo 3), plastique fortement chargé en fibre de carbone (couleur noire) qui rend le matériau beaucoup plus rigide et résistant, ce qui limite les flexions. Pour les très gros servos on utilise parfois des palonniers en alliage d’aluminium (voir photo 4), alliage de titane ou composite fibre de verre.

Les paliers

L’axe de sortie du servo qui porte le palonnier doit être parfaitement guidé pour garantir une bonne précision de fonctionnement. Il est guidé par deux paliers : le premier juste sous le palonnier et le second entre le pignon de sortie et potentiomètre. C’est le premier palier qui reprend la plus grosse part de l’effort appliqué au palonnier, il doit donc être particulièrement soigné. On distingue deux types de paliers :

Le palier lisse : c’est une bague qui frotte directement sur l’axe qu’elle guide. Cette bague est le plus souvent en Nylon ou mieux en Téflon pour des questions frottement comme pour le palonnier. Le jeu fonctionnel est de l’ordre du dixième de millimètre, et ne permet donc pas une grande précision de guidage. Dans le cas des servos bas de gamme on utilise parfois directement l’axe de sortie moulé et le boîtier du servo comme palier (voir photo 9 à gauche). Cette solution n’est pas très bonne, car l’axe et le trou de forme conique pour permettre le démoulage du boîtier à la fabrication s’agrandit et s’ovalise rapidement ; de plus, le coefficient de friction élevé diminue les performances du servo.

Le roulement à billes : ce dispositif en acier composé de deux bagues entre lesquelles roulent des billes est connu de tout le monde (voir photos 8, 10 et 14). Il présente deux avantages essentiels : absence presque totale de friction et très faible jeu fonctionnel limité à quelques microns (millièmes de millimètres). Il est donc toujours utilisé pour les servos de qualité supérieure. Parfois on utilise un roulement pour le palier supérieur associé à un palier lisse coté potentiomètre car ce second palier est moins critique. Les roulements garantissent une bien meilleure précision au servo.

Le potentiomètre

Le potentiomètre, référence de position angulaire, est monté directement ou indirectement sur l’axe de sortie du servomoteur à l’opposé du palonnier. Le montage direct est le plus courant. Le montage indirect implique qu’on interpose entre l’axe et le potentiomètre une partie élastique ou avec un léger jeu fonctionnel destiné à absorber les éventuelles vibrations de l’axe. En effet, le servo entre parfois en légère vibration au neutre. Ceci n’a que peu d’effet sur les gouvernes, mais risque de provoquer une usure prématurée de la piste du potentiomètre au neutre et conduire à une instabilité de celui-ci qui s’accentue avec le temps.

La piste résistive des potentiomètres ordinaires est en graphite sur un support bakélite (couleur marron). Les potentiomètres haut de gamme utilisent une piste résistive constituée de métal déposé sous vide sur support céramique (couleur blanche) beaucoup plus robuste. Le curseur en laiton, est en général double, plus rarement triple, afin de diminuer les crachements (mauvais contacts électriques) durant le mouvement et améliorer la linéarité. Parfois, les curseurs sont dorés pour empêcher l’oxydation du contact électrique et les « crachements » induits.

Une remarque vaut la peine d’être faite ici. La majorité des curseurs de potentiomètres sont donc en laiton, métal qui s’oxyde avec le temps, ce qui finit par provoquer un fonctionnement aléatoire. Pour ralentir l’oxydation et donc le vieillissement il ne faut pas stocker les servos ou les modèles en contenant dans un lieu humide comme une cave ou un garage.

Le moteur

Le moteur est bien sûr à l’origine du mouvement du palonnier. Dans la grande majorité des servos on trouve des moteurs bipolaires à balais à aimant ferrite (voir photo 5). Le défaut de ces moteurs (assez bien contrôlé aujourd’hui) est que les balais s’usent petit à petit et font parfois de mauvais contacts (problème accentué par les vibrations, donc lorsqu’on utilise des moteurs à explosion).

Toutefois plusieurs marques proposent maintenant une gamme de servos à moteur « brushless » et aimants somarium/cobalt (voir photo 6). L’absence de balais augmente significativement la durée de vie (quintuple selon FUTABA) tout en supprimant la susceptibilité aux vibrations. Par ailleurs, l’utilisation d’aimants au somarium/cobalt rend ces servos plus vifs.

Dans quelques servos haut de gamme on trouve encore des moteurs à rotor (induit) « en cloche », creux et cylindriques (voir dessin 1 et photo 7). Ces moteurs ont la particularité d’avoir un rotor dont seul le bobinage en cuivre tourne ; le circuit magnétique restant fixe. Les anglo-saxons appellent cette technologie « coreless ». L’inertie du rotor de ces moteurs est beaucoup plus faible que celui des moteurs traditionnels, le servo peut donc réagir beaucoup plus rapidement, ce qui le rend plus précis en dynamique car le décalage entre ordre et position réelle reste plus faible. Malheureusement, cette caractéristique n’est pas portée dans les fiches techniques données par les constructeurs.

N. B. : le temps mis pour parcourir 60° n’est pas un bon indicateur de la capacité d’accélération d’un moteur, car durant ce test le moteur est la plus grande partie du temps à vitesse maximale et n’accélère ni ne freine.

Il y a un paradoxe étonnant concernant les moteurs à rotor en cloche. Les servomoteurs Graupner tout ou rien en utilisaient tous alors qu’il n’y avait pas de critère de précision du fait de la nature tout ou rien, alors qu’avec l’apparition de cette contrainte on les a quasiment abandonnés dans le domaine du modélisme. Naturellement, l’industrie, quant à elle, continue à les utiliser largement pour les servomécanismes.

Photo 5 : moteur classique (les renflements contiennent les aimants)

Photo 6 : servo de taille standard à moteur brushless (photo FUTABA)

Dessin 1 : moteur « coreless » avec rotor en cloche en cuivre

au milieu et aimant fixe à droite (Dessin Micromo)

Photo 7 : rotors (induits) en cloche de moteurs « coreless » (Photo Portescap)

Le réducteur

La vitesse maximale de rotation du palonnier est de l’ordre

de 100 tr/mn (0,1 s pour 60°), alors que le moteur d’entraînement tourne lui typiquement

à 50000 tr/mn. Il faut donc réduire sa vitesse de rotation à l’aide d’un

réducteur. Le réducteur est presque toujours constitué d’un train d’engrenages

en cascade, beaucoup plus rarement de systèmes roue et vis sans fin

(disposition trouvée dans quelques micro servos).

Un servo typique comprend cinq étages de réduction en cascade. Les rapports de réduction des étages successifs du moteur au palonnier d’un servo de 13 g mesuré à titre d’exemple sont de 29/8, 38/10, 38/10, 28/10, 28/12, ce qui donne une réduction totale de 464. On peut faire plusieurs observations sur ce réducteur :

· Le plus petit pignon possède huit dents, ce qui est le minimum acceptable.

· les nombre de dents des pignons et des roues de chaque étage ne sont pas premiers entre eux, ce qui est dommage car cette disposition permet une usure plus régulière des dents.

· Le module des dents (distance entre de 2 dents au diamètre primitif, soit taille des dents) est plus important sur le dernier étage que sur les autres pour tenir compte de l’augmentation du couple lorsque la vitesse diminue (passage de 0,25 mm à 0,3 mm).

· L’épaisseur des deux derniers étages de réduction est augmentée pour tenir compte de l’augmentation du couple avec la diminution de la vitesse de rotation.

· Les étages de réduction sont en Nylon pour réduire la friction, hormis le premier.

· Les engrenages sont graissés pour limiter les vibrations.

· Il n’y a pas de limiteur de couple juste après le moteur. Ce dispositif, destiné à limiter, en cas de blocage, le courant maximal dans le moteur et l’effort sur les dents d’engrenage, présent sur les premiers servomoteurs, est maintenant systématiquement négligé.

Les engrenages sont le plus souvent en Nylon (photo 9 à gauche), mais ce n’est pas systématique. HITEC, Graupner et quelques autres marques utilisent plutôt le Carbonite (KARBONITE chez HITEC) dans certains de leurs servos (voir photo 8) car cette matière plastique noire fortement chargée en fibre de carbone est quatre fois plus robuste que le Nylon (selon HITEC). Dans les servos bas de gamme on utilise parfois le polyéthylène (photo 9 à droite) comme plastique car il revient moins cher (mais il est moins robuste et son coefficient de frottement est plus élevé).

Photo 8 : réducteur en Carbonite (Photo HITEC)

Photo 9 : réducteur Nylon (à gauche) et polyéthylène (à droite)

Photo 10 : réducteur laiton/acier (à gauche) et multi matériaux avec axe de sortie en alliage d’aluminium (à droite)

Certains servos utilisent moins de 8 dents pour leurs pignons, ce qui est une très mauvaise idée. Le servo de la photo 11 utilise un pignon à 6 dents en sortie d’arbre moteur. Il en résulte qu’en cas de charge un peu forte deux dents de roue peuvent se coincer entre deux dents de pignon (voir photo 11) et bloquer tout le mécanisme…

Photo 11 : blocage de la pignonnerie en raison d’une mauvaise conception (pignon moteur à l’extrême droite)

Certains servos sont pourvus d’engrenages métalliques (photo 10). C’est très utile dans le cas où le palonnier risque de subir des chocs. On devrait toujours utiliser ce type d’engrenage pour les servos qui commandent directionnellement des trains d’atterrissage ou lorsque la gouverne contrôlée risque de subir des chocs (pilote débutant, faible protection par rapport au sol, etc.) car les engrenages en plastique ont tendance à casser (voir photos 12 et 13). Le métal utilisé est en général du laiton, mais certains gros servos utilisent un alliage de titane plus robuste.

Photo 12 : une dent cassée en place en biais, bloquante Photo 13 : deux dents cassées parties (pas très loin…)

Il est important de noter qu’il n’est pas toujours facile de déceler un réducteur qui a une dent cassée car dans certains cas le moteur tournera plus pour passer la dent manquante mais fonctionnera quand même. L’effet perceptible est alors une instabilité à chaque fois que l’on passe la dent manquante, effet ressemblant beaucoup à une turbulence. Dans certains cas la dent cassée reste en place, mais étant en biais, bloque le réducteur et donc le servo (voir photo 12). On notera que les engrenages sont presque toujours vendus en pièces de rechange tellement le bris est fréquent. On notera aussi qu’on ne trouve pas d’engrenage de rechange pour les montres car les horlogers utilisent des engrenages métalliques.

N. B. : l’utilisation d’engrenages métalliques ne résout pas tous les problèmes car certains pilotes d’hélicoptère RC arrivent à tordre les dents d’engrenages métalliques et créer ainsi des points durs…

Dans une même dimension on peut trouver des servos dits rapides et d’autres dits à fort couple. Tout dépend du degré de réduction. Si on a un grand rapport de réduction le servo aura un fort couple mais sera un peu lent, alors que si on a un petit rapport de réduction, le servo sera plus rapide mais aura moins de couple. Le choix dépend bien sûr de l’utilisation envisagée. Un servo de train rentrant, par exemple, n’a pas besoin d’être rapide mais doit avoir du couple.

On notera aussi que les engrenages doivent être graissés, (à ne pas oublier après avoir changé un engrenage cassé). Mais attention, toutes les graisses ne sont pas adaptées. Certaines graisses contiennent des composés volatiles non conducteurs qui se déposent sur les balais du moteur qui s’arrête alors de fonctionner…

Ceux qui veulent plus de précisions sur le fonctionnement des réducteurs à engrenage trouveront un très bon article sur la Wikipedia [1].

L’électronique de

commande

L’électronique de commande actionne le moteur dans un sens ou l’autre, de telle sorte que le palonnier adopte la position angulaire désirée. On distingue aujourd’hui deux types d’électronique de commande radicalement différents : l’électronique analogique et l’électronique numérique. Quelque soit le type, l’électronique peut être placée sur un circuit hybride en céramique et résistances sérigraphiées (photos 14 et 15) ou placée sur un circuit imprimé en fibre de verre/époxy et résistances rapportées (photos 16 et 17).

Photo 14 : électronique sur céramique Photo 15 : résistances sérigraphiées sur la céramique

Photo 16 : circuit imprimé en composite fibre de verre / résine époxy

(remarquer les quatre transistors de puissance en pont pilotant le moteur)

Photo 17 : circuit imprimé en composite fibre de verre / résine époxy

(remarquer le condensateur d’antiparasitage soudé sur le moteur)

Electronique

analogique

L’électronique analogique utilise un circuit intégré spécialisé comportant :

· un oscillateur monostable contrôlé par le potentiomètre,

· un comparateur,

· un amplificateur,

· un pont de transistors de puissance.

L’impulsion périodique du récepteur déclenche le monostable qui génère une impulsion d’autant plus longue que la résistance du potentiomètre est importante. Le comparateur compare la longueur de l’impulsion du monostable à celle du reçue du récepteur et fournit une tension positive ou négative d’autant plus grande que la différence de longueur entre les impulsions est grande. Cette tension est amplifiée et finalement transmise aux transistors de puissance qui commandent le moteur du servo dans un sens ou dans l’autre.

Lorsque la différence de durée entre l’impulsion venant du monostable et celle venant du récepteur, appelée erreur, est inférieure à un certain seuil, le moteur n’est pas activé. On est dans la zone morte. La précision statique d’un servo dépend beaucoup de la largeur de cette zone morte. Trop grande, le servo est peu précis, trop faible, le servo a tendance à vibrer au neutre et consomme beaucoup.

Lorsque l’erreur dépasse un certain seuil, le moteur est alimenté à pleine tension et tourne à vitesse maximale pour tenter de supprimer l’erreur. On dit que l’asservissement est dans la zone de saturation.

Lorsque l’erreur est modérée, le moteur est alimenté sous tension réduite, d’autant plus faible que l’erreur est faible. Cette zone de commande à tension réduite est nécessaire pour que le fonctionnement soit stable. Si elle est trop petite, le servo aura tendance à dépasser les ordres donnés au manche. Au contraire, si elle est trop grande, le servo sera mou et l’erreur résiduelle importante. Cette zone s’appelle zone linéaire. En vol normal, le servo est le plus souvent dans la zone linéaire et traîne un peu des pieds par rapport aux ordres reçus (erreur dynamique).

Electronique

numérique

L’électronique analogique bien qu’utilisée depuis de nombreuses décennies et donc bien au point, peut être améliorée par l’électronique numérique que l’on trouve depuis quelques années dans les servos dits numériques. L’électronique numérique est constituée d’un microcontrôleur associé à un pont de transistors de puissance dans une seconde puce. Un microcontrôleur est un ordinateur sur une puce ; il est donc programmé et on peut lui demander de réfléchir pour optimiser le fonctionnement du servo. Un servo numérique est donc a priori plus précis car on peut diminuer la zone morte. Il est aussi a priori plus rapide car il peut anticiper lorsqu’il observe une demande de variation rapide.

Malheureusement, ce tableau idyllique doit être tempéré. En effet, tout dépend de la qualité du programme de pilotage du servo. L’expérience a montré que tous les servos ne disposaient pas d’un programme idéal, et dans bien des cas des servos analogiques se sont montrés supérieurs à leurs homologues numériques… De plus, les servos numériques ont tendance à consommer plus que les servos analogiques et comme ils ont presque toujours une zone morte très faible, ils ont tendance à vibrer autour du neutre.

Les servos numériques sont parfois programmables, ce qui est très utile lorsqu’on a une radio qui ne l’est pas. Ça l’est aussi quand on trouve que la vie est trop simple et qu’on cherche à la compliquer !

La majorité des servos numériques peuvent supporter une fréquence de répétition du signal de commande bien supérieure à la valeur de 50 Hz standard (parfois jusqu’à 560 Hz), ce qui est utile lorsqu’ils sont branchés sur des gyroscopes et leurs variantes trois axes capables d’augmenter la fréquence de commande. Malheureusement, l’augmentation de la fréquence de commande augmente significativement la consommation des servos. Le problème vient du fait que nos servos sont commandés en position. Donc lors d’un déplacement, à l’arrivée d’une impulsion de commande, le servo accélère pour partir rejoindre sa nouvelle cible de position et ralentit lorsqu’il s’en approche. Ces variations de vitesse constantes induisent naturellement des pointes de courant et donc de l’échauffement. Les servos industriels, eux, sont en général commandés en vitesse, ce qui signifie qu’à chaque impulsion de commande, le microcontrôleur de pilotage évalue par extrapolation la vitesse optimale à choisir pour l’arrivée sur la cible suivante au bon moment, ce qui limite les pointes de courant et améliore la précision du fonctionnement en permettant une meilleure anticipation.

N. B. : les dernières radios en 2,4 GHz permettent parfois aussi d’augmenter la cadence du signal PWM des servos, mais si ça donne l’impression d’un système plus rapide, ça présente aussi des inconvénients, voire des dangers. Sur une radio classique l’accumulateur est chargé de façon raisonnable car les impulsions se suivent à un rythme limité, et chaque servo consomme à son tour. Lorsqu’on utilise des servos numériques commandés à forte cadence et parfois simultanément au lieu de séquentiellement, l’accumulateur subit des fortes pointes de courant qui font chuter sa tension. Ces chutes de tension peuvent finalement provoquer un décrochage du récepteur. Il faut donc prévoir dans ces cas là des accumulateurs de réception à faible résistance interne ou un circuit d’alimentation à découpage (SBEC). Il existe même des radios centimétriques dites « rapides » qui ne fonctionnent qu’avec une fréquence de répétition des impulsions accélérée (supérieure ou égale à 100 Hz). Le modéliste qui fait ce choix sans en connaître les conséquences risque de se retrouver avec des modèles anciens qui ne fonctionnent plus car la majorité des servos ne supportent pas un cadencement aussi rapide.

Le boîtier

Le boîtier relie tous les éléments du servo ensembles, permet la liaison mécanique au modèle, transmet par réaction l’effort au palonnier et dissipe la chaleur produite par le moteur du servo. Un boîtier doit donc être suffisamment rigide s’il doit transmettre un couple significatif, et même être métallique pour mieux diffuser la chaleur si le servo est très sollicité (servo d’anticouple d’hélicoptère).

La très grosse majorité des boîtiers sont en polyéthylène injecté, mais certains servos prévus pour être très fortement sollicités utilisent un boîtier en aluminium, ou en partie en aluminium et en partie en Carbonite (servos ALIGN notamment).

Caractéristiques techniques et choix

Le couple et le choix de la taille

La principale indication donnée par les constructeurs est le couple de blocage du palonnier, directement lié à la taille du servo. Il est donné le plus souvent sous 6 V (sans que ce soit toujours précisé). Un servo supporte en principe ce couple, mais ce n’est pas une bonne idée d’en utiliser plus d’un tiers car sinon le servo se déforme trop et a tendance à chauffer excessivement. Le couple sous 4,8 V (tension nominale de fonctionnement des servos) n’est que de 80 % de cette valeur car c’est la résistance du bobinage du moteur qui détermine le courant maximal et donc le couple d’arrêt du moteur. Les plus petits servos fournissent un couple de blocage de 0,5kg.cm tandis que les plus gros dépassent 20 kg.cm (le maximum se situe aux alentours de 50 kg.cm, mais certains servos de 68 g sont capables de 35 kg.cm, ce qui est énorme par rapport à leur masse).

Le tableau 1 donne la relation typique entre couple de blocage, masse et taille d’un servo. Bien sûr, ce ne sont que des valeurs approximatives car les servos rapides tendent à être plus lourds pour un couple de blocage donné.

|

Taille |

Masse G |

Couple de

blocage kg.cm |

|

sub-micro |

4 |

0,7 |

|

micro |

10 |

1,5 |

|

mini |

25 |

3 |

|

standard |

50 |

6 |

|

grand |

100 |

10 à 20 |

Tableau 1 : taille et masse approximative des servos

en fonction de leur couple de blocage

Le choix du couple de blocage dépend de la fonction du servo, de la taille de l’aéromodèle et de son type.

Une méthode de dimensionnement qui marche assez bien, consiste à retenir dans un premier temps des servos d’empennage ayant un couple d’arrêt en kg.cm correspondant à 1,5 fois le poids en kg du modèle. On modifie ensuite cette valeur en fonction du type de modèle et du contexte. On multipliera le couple par 1,5 pour un modèle ayant des gouvernes à très fort débattement (avions 3D) ou pour un avion très rapide (racer). On pourra diminuer le couple de 25 % pour des avions peu chargés, des avions de début et des maquettes non destinées à la voltige.

Pour les servos d’aileron choisira un couple d’arrêt 25 % plus important que les servos d’empennage s’il y en a un seul pour les deux ailes, ou au contraire on choisira un couple 25 % moins important s’il y a un dans chaque aile.

Les servos de

direction entraînant des roues (train avant ou roulette de queue), devront être

pris systématiquement de taille supérieure et avec des engrenages métalliques.

Pour que cette méthode ne sous-dimensionne pas les servos, il est impératif que les gouvernes soient parfaitement libres (pas de point dur dans les axes) et que la tringlerie elle-même ne force pas (axe de chape parfaitement dans l’axe du trou du palonnier, pas d’articulation élastique trop épaisse, pas de mauvais alignement d’une gaine, etc.).

Vitesse

La seconde caractéristiques des servos donnée par les fabricants est le temps mis pour parcourir une course de 60°. La aussi, cette indication est le plus souvent donnée sous 6 V sans que ce soit toujours précisé. Ce temps dépend de la tension d’alimentation du servo car la vitesse maximale du moteur est proportionnelle à sa tension ; il faut donc compter sur un temps 25 % plus élevé sous 4,8 V.

Attention : quelques

fabricants donnent le temps pour une course de 40° ou 45° sans toujours le

préciser.

Malgré le fait qu’un servo soit plus rapide et ait plus de couple sous 6 V, ce n’est pas forcément une bonne idée d’augmenter la tension de 4,8 V à 6 V. La justification est donnée au paragraphe « Caractéristiques électriques ».

On estime en général qu’un temps égal à 0,15 s pour parcourir 60° est correct et qu’il n’y a pas grand-chose à gagner avec un servo plus rapide car un pilote normal prend environ 0,3 s pour déplacer brutalement le manche d’une butée à l’autre. Par contre, un servo plus lent sur une gouverne critique (profondeur ou ailerons) se sentira et n’est donc pas souhaitable. On pourra être moins exigeant avec un planeur lent ou une maquette non destinée à l’acrobatie, mais plus exigeant avec un avion de voltige 3D, un racer ou un hélicoptère 3D. On se méfiera surtout des servos d’entrée de gamme qui peuvent présenter des temps de 0,4 s tout à fait inacceptables.

Dans le cas de l’utilisation d’un servo dans une boucle d’asservissement (anticouple d’hélicoptère ou servos de plateau cyclique en « flybarless »), un servo très rapide sera largement préférable (temps inférieur ou égal à 0,1 s pour 60°). Pour un hélicoptère 3D on est même parfois amené à choisir un servo d’anti-couple aussi rapide que 50 ms pour 60°. Le servo d’asservissement le plus rapide arrive à 20 ms pour 60°, mais doit être commandé à fréquence très rapide (de l‘ordre de 500 Hz) pour que cela soit possible, ce qui impose en corollaire une impulsion de neutre raccourcie.

Précision

Les constructeurs se gardent bien de chiffrer la précision des servos, que ce soit la précision statique (à l’arrêt) ou dynamique (lorsqu’on bouge les manches). L’erreur statique peut être assimilée à la largeur de la zone morte ajoutée à la non linéarité du potentiomètre de recopie. La largeur de la zone morte est difficile à mesurer sans équipement spécialisé. Elle est de l’ordre 1° pour un servo analogique, mais souvent inférieure à 0,2° avec un servo numérique. La non linéarité est, elle, typiquement de l’ordre de 1%, donc environ 1°.

La précision dynamique est encore plus difficile à connaître car elle dépend du temps de réaction du servo. Une chose est sûre, les servos numériques sont en principe meilleurs sur ce point que les servos analogiques. Les servos ayant un moteur dit « coreless » (voir au paragraphe des moteurs) ont aussi une bien meilleure précision dynamique car ils accélèrent beaucoup plus franchement (que l’électronique soit numérique ou analogique). On notera que la précision dynamique peut être influencée par la vitesse du servo, mais ce n’est en tout cas qu’un paramètre secondaire, car sur une course de 60° le moteur est à pleine vitesse la plus grande partie du temps, ce qui n’est pas le cas en fonctionnement normal.

Caractéristiques

électriques

La principale caractéristique électrique d’un servo est sa tension d’alimentation nominale, toujours de 4,8 V, hormis quelques servos spéciaux (principalement HITEC/MULTPLEX) prévus pour fonctionner sous 7,4 V. Néanmoins de nombreux servos supportent 6 V, ce qui permet aux fabricants de flatter leurs caractéristiques mécaniques. Mais tous les servos ne supportent pas 6 V ! Si vous optez pour cette tension, gardez à l’esprit qu’un pack de cinq éléments NiMh à pleine charge donne près de 7 V et que de nombreux servos et récepteurs ne supportent pas une tension aussi élevée…

Le choix de 6 V est surtout intéressant en compétition et impose l’utilisation d’un régulateur de tension entre la batterie et l’électronique de réception. Les variateurs de vitesse pour moteur de propulsion électrique fournissent l’alimentation du système de réception (circuit BEC pour Battery Eliminator Circuit). Parfois cette tension est réglable à 5 V, 5,5 V et 6 V. Le meilleur choix reste 5 V si on veut privilégier la fiabilité et la durée de vie de son matériel.

La seconde caractéristique électrique d’un servo est le courant consommé. Celui-ci est directement lié à l’activité du servo et au couple qu’on lui demande de fournir. A l’arrêt un servo consomme très peu, de l’ordre de 10 mA. En activité (gouverne en mouvement) la consommation dépend de la dureté des gouvernes et de la tringlerie, mais s’établit typiquement aux environs de 100 mA pour un servo de 10 g et est proportionnel à la masse du sevo.

Au blocage, le courant peut devenir très élevé, typiquement 1 A pour un servo de 10 g, mais 3 A pour un servo de 40 g. Attention dans ce cas à la surchauffe des fils, à la limitation du circuit BEC, etc. Ceci montre que des gouvernes et une tringlerie qui ne sont pas parfaitement libres produisent des effets négatifs secondaires que l’on ne mesure pas toujours :

· surchauffe des fils d’alimentation des servos,

· décharge accélérée de la batterie de réception,

· destruction à terme des moteurs des servos impliqués.

Si le courant et la tension sont les caractéristiques électriques statiques. La largeur des impulsions et la période de répétition acceptées sont les caractéristiques électriques dynamiques.

La largeur des impulsions au neutre est pour tous les servos, sauf exception, de 1,5 ms (1,52 ms selon certaines sources). Mais elle a été de 1,3 ms pour d’anciennes radios ROBBE et 1,6 ms pour la précédente série de radios MULTIPLEX. Pour l’anticouple des hélicoptères, FUTABA a créé plusieurs servos spéciaux avec des impulsions au neutre de 760 µs ; LOGITEC et HITEC ont fait de même, mais ont choisi 960 µs comme largeur d’impulsion de neutre. Ces servos sont inutilisables ailleurs que derrière un gyroscope ou un système flybarless spécialement adapté.

La période de répétition des impulsions s’est à peu près stabilisée entre 18 et 22 ms, mais FUTABA utilise une période autour de 15 ms, bien que certains servos ne supportent pas un temps aussi faible (C261 de Graupner entre autres). De nombreux servos numériques supportent des périodes de répétition des impulsions beaucoup plus faibles (en dessous de 3 ms dans certains cas). Ca n’apporte rien derrière un récepteur ordinaire, mais prend son sens avec un gyroscope ou un système flybarless qui sait en tirer profit, car un asservissement est beaucoup plus rapide qu’un opérateur humain.

Cette période de répétition des impulsions est malheureusement remise en cause dans certaines des radios les plus récentes (voir au début du paragraphe), qui permettent soit d’augmenter à volonté la fréquence de répétition du signal, soit imposent sans choix possible un cadencement deux fois plus rapide que de nombreux servos ne supportent pas.

Robbe/FUTABA propose aussi quelques servos numériques prévus pour être branchés directement sur leur multiplex numérique S-BUS. C’est une reprise de l’idée ancienne utilisée par quelques planeuristes qui consistait à sortir sur deux prises du récepteur le multiplex PPM et placer dans chaque aile un décodeur à base de CD4015 esclave. Ceci permettait de limiter à trois le nombre de fils à câbler vers chaque aile qui pouvait compter jusqu’à quatre servos. La solution Robbe/FUTABA bride considérablement le choix des servos à moins d’utiliser un décodeur de multiplex esclave, dans quel cas on se retrouve dans la situation de la distribution du multiplex PPM. Toutefois, Robbe/FUTABA ont poussé plus loin ce système, ce qui le rend très utile dans les grands modèles. Ils ont en effet développé une boîte de redondance et d’amplification (type WEATRONIC, ACT, EMCOTEC…) capable de recevoir deux alimentations, deux récepteurs S-BUS et de sortir des signaux multiplexés et standards pour s’adapter au mieux au besoin du modèle.

Forme et montage

La majorité des servos ont la forme caractéristique de la photo 46 et sont prévus pour être fixés du dessus par deux ou quatre vis. Mais certains servos nommés « slim » plus plats sont prévus pour être fixés à plat dans les ailes (photo 19).

Photo 18 : divers servos de 5 g à 50 g

Photo 19 : servo spécial mince pour montages dans les ailes

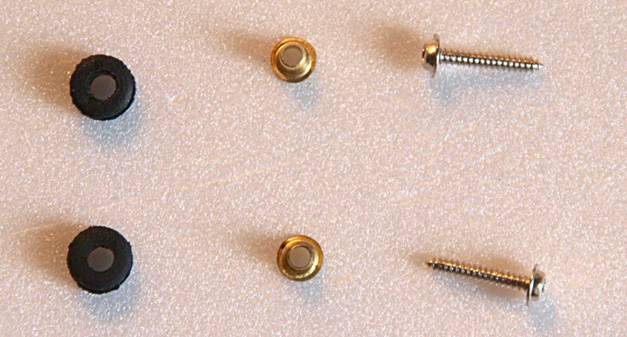

Dans les modèles classiques, les servos sont en principe vissés à l’aide de deux ou quatre vis. Dans le cas de l’utilisation d’une propulsion thermique il est indispensable de visser en utilisant les amortisseurs en caoutchouc fournis pour limiter l’effet très nuisible des vibrations du moteur. Il ne faut en aucun cas oublier l’œillet métallique destiné à être mis dans le trou de la pièce en caoutchouc car il empêche son écrasement lors du vissage (voir photo 20). Ce n’est guère qu’en l’absence de toute propulsion (planeur pur) qu’on pourra négliger l’utilisation d’un dispositif d’amortissement des vibrations et chocs, car les balais des moteurs de servos souffrent des vibrations.

Photo 20 : système de fixation élastique standard à deux points

Sur les modèles en matériau expansé (Dépron, EPP et variantes) les servos sont nécessairement collés. Les servos noyés dans les ailes sont en général également collés, à moins de disposer de servos spéciaux avec des tenons de fixation à plat. Afin de faciliter le démontage des servos collés, il peut être astucieux de les entourer d’une gaine thermorétractable et de coller la gaine plutôt que le servo (voir photo 21).

Photo 21 : servo entouré de gaine thermorétractable pour le collage

Résistance aux chocs et déformation

Certains servos sont susceptibles de supporter des chocs, ceux dont la gouverne risque de toucher des inégalités du sol (empennage ou ailerons de planeur), ceux qui guident des roues de train d’atterrissage et ceux dont le modèle est entre les mains d’un débutant. Dans ces cas là, il sera pertinent de choisir des servos avec un réducteur à engrenages métalliques et un boîtier solide.

Il est toujours difficile de dire si un boîtier est solide, mais ce qu’il faut savoir c’est que les matières plastiques partent d’un matériau de base, par exemple le polyéthylène, et qu’on y ajoute de nombreux additifs et charges. Les additifs servent par exemple à ralentir le vieillissement, augmenter la résistance aux UV ou à colorer la matière. Les charges sont des additifs ajoutés en grande proportion, par exemple des phtalates pour augmenter la plasticité ou du graphite pour augmenter la rigidité. Par conséquent, les additifs et les charges étant le plus souvent opaques, les boîtiers en plastique transparent utilisent un plastique peu « travaillé », souvent moins robuste. A contrario, le plastique de couleur noire est bien souvent (mais pas forcément) le meilleur. D’une façon générale, on doit considérer que deux polyéthylènes peuvent avoir des caractéristiques très différentes.

Les servos particuliers et spéciaux

Si on considère les

servos des trois axes principaux de commande (roulis, tangage et dans une

moindre mesure lacet) comme « normaux », on peut qualifier les autres

de plus ou moins spéciaux. La liste ci-après en propose un inventaire qui

commence par les moins spéciaux qu’on peut qualifier de particuliers :

·

servos de gaz pour moteur à explosion : servos lents, mais qui doivent être protégés

au mieux des vibrations et être résistant à ces dernières,

·

servos de volets et aérofreins : servos

lents qui privilégient le couple plutôt que la vitesse,

·

servos de train d’atterrissage : servos très lents à fort couple et engrenages

métalliques,

·

servos brushless : servos (parfois très rapides) réservés à ceux

qui n’ont de cesse de voler, et pour les modèles à moteur thermique qui vibrent

plus que de raison,

·

servos coreless : servos

très rapides surtout utiles aux asservissements (pour gyroscope ou

système flybarless haut de gamme),

·

servos à impulsion de neutre courte (960 µs et 760 µs) : servos hautes

performances pour gyroscopes d’hélicoptères,

·

servos 7,4 V : servos (HITEC/Multiplex notamment) pour

grands modèles jusqu’à 15 kg destinés à être branchés directement sur deux

éléments LiPo sans régulateur.

·

servos S-BUS : gamme de cinq servos Robbe/FUTABA prévus pour

être branchés directement sur le signal multipléxé numérique S-BUS. Les tailles

vont de 20 g à 63 g, tous à roulements à billes, tous sauf un à engrenages

métalliques et deux très rapides avec moteur à induit en cloche (coreless).

Base de donnée de choix

Etant donné la

pléthore de marques (environ une centaine) et de servos existants (plus d’un

millier), une base de donnée assez complète a été constituée sur internet [2]. Cette base de données peut s’avérer très utile pour

trouver le servo le mieux adapté, comme pour trouver les caractéristiques d’un

servo en stock.

On pourra notamment y découvrir que :

·

les plus

petits servos commercialisés pèsent moins d’1 g alors que le plus gros atteint

250 g

·

il

existe un servo à moteur polymère et il reste un servo à moteur 5 pôles

·

seuls

ACE-RC et Airtronics produisent des servos à moteur coreless (en fait FUTABA et

PEGASUS au moins en produisent aussi)

·

il y a

quatre fabricants de servos à moteur brushless : Graupner, FUTABA, MKS et

Airtronics (PEGASUS-RC a été oublié)

·

le servo

de qualité reconnue le moins cher est à 2 $

On pourra aussi y

remarquer que le même servo se retrouve sous plusieurs marques, et que même

Robbe achète des servos chinois en y apposant sa marque (ce qui n’enlève rien à

la qualité des dits servos, mais augmente leur prix).

On pourra aussi y

vérifier que le même servo de 9,5 g (marque MKS et PEGASUS-RC) existe avec

quatre rapports de réduction différents :

·

DS450 :

3,1 kg et 120 ms,

·

DS460 :

2,7 kg et 100 ms,

·

DS470 :

2,4 kg et 90 ms,

·

DS480 :

1,85 kg et 70 ms,

ce qui met bien en

évidence le compromis entre vitesse et couple.

Le contrôleur de

propulsion, appelé aussi parfois variateur, est utilisé dès qu’on utilise un

moteur électrique à la place d’un moteur à explosion. Pour la radiocommande

c’est une sorte de servo virtuel qui contrôle la tension, donc la vitesse du

moteur de propulsion. Il y a toutefois plusieurs différences fondamentales par

rapport à un servo classique :

·

Le

contrôleur a souvent un temps de réaction délibérément important, parfois

réglable, afin d’empêcher les variations trop brutales du régime moteur

(toujours associées à des pointes de courant néfastes qui peuvent mêmes dans

certains cas être destructrices).

·

Le

contrôleur détecte automatiquement la course du manche de gaz pour s’y adapter

au mieux, ce qui rend inopérant les réglages de course sur l’émetteur.

En plus de fournir

l’énergie au moteur, le contrôleur de propulsion fournit en général aussi

l’énergie pour le récepteur et les servos (circuit BEC pour Battery Eliminator

Circuit). Cette fonction très pratique a été bien longtemps réservée aux

contrôleurs acceptant au maximum 12 V en entrée. Lorsqu’un contrôleur n’avait

pas de circuit BEC on parlait de contrôleur à optocoupleur.

Les contrôleurs à

optocoupleur sont rares aujourd’hui mais existent toujours. Comme ils ne

fournissent pas l’énergie pour le récepteur et les servos, un accumulateur de

réception comme dans le cas d’une propulsion à moteur à explosion est

nécessaire.

Au début, on

utilisait des régulateurs de tension série pour la réception qui chauffaient

trop lorsque la tension d’entrée dépassait 12 V, d’où les contrôleurs à

optocoupleur. Les contrôleurs utilisent maintenant de plus en plus souvent des

régulateurs de tension à découpage (appelés parfois SBEC pour Switched BEC) qui

chauffent beaucoup moins, ont un meilleur rendement et supportent jusqu’à 30 V

en entrée. L’inconvénient de ces régulateurs à découpage est qu’ils ont

tendance à générer du bruit électronique diminuant la sensibilité du récepteur.

De toutes façons, le contrôleur est un perturbateur, il faut donc soigner son

câblage, l’éloigner du récepteur et ajouter un tore de ferrite sur le cordon

servo.

Le circuit BEC

apporte plusieurs avantages par rapport à un accumulateur :

·

le

courant de sortie est limité, ce qui protège un peu les servos en aval en cas

de blocage et limite les risques d’incendie,

·

la

tension de sortie ne varie pas contrairement à celle d’un accumulateur, ce qui

protège le récepteur et les servos,

·

la

tension est parfois réglable à 5 V, 5,5 V et 6 V, ce qui permet de pousser les

servos en cas de besoin (à éviter si on ne sent pas une amélioration sensible

et si récepteur et servos ne sont pas donnés pour supporter 6 V).

1.

Article Wikipédia sur les engrenages

2.

Base de données de servos « Advanced servo search »