Aéromodélisme RC

Techniques et conception

La propulsion

électrique

Lien vers « Sauver un animal »

Auteur : Philippe Kauffmann

Version

initiale : avril 2006

Dernière

révision : fin juillet 2012

Photos : constructeur ou auteur, sauf mention contraire

N. B. : double-cliquer sur les images permet souvent d’obtenir une version agrandie.

Sommaire

Architecture

d’un système de propulsion électrique

Structure

et fonctionnement du moteur électrique idéal

Les

imperfections du moteur électrique réel

Les

divers types de moteur électrique

A courant continu

Sans balai à rotor interne

Sans balai à rotor en cloche

Les moteurs sans noyau tournant

Variateurs pour moteurs à balais

Contrôleurs pour moteurs sans balai

(brushless)

Le circuit BEC

Caractérisation

du système de propulsion électrique

Le moteur électrique se comporte de façon radicalement différente du moteur thermique. La commande du contrôleur définit à quelques pourcents près le régime de rotation, le couple fourni étant alors celui demandé par la charge, donc l’hélice. Par conséquent, le moteur électrique fournit ce que demande l’hélice, même s’il doit griller au bout de quelques secondes pour ça…Ce qui limite un moteur électrique c’est avant tout la température de ses parties vives qui doivent rester en dessous d’un seuil critique, typiquement 120 °C (pour un conducteur émaillé de classe B).

Une puissance de moteur thermique est donc fondamentalement différente d’une puissance de moteur électrique. La puissance d’un moteur thermique est la puissance qu’il est susceptible de fournir au mieux dans des conditions bien précises (au régime de puissance maximale). La puissance d’un moteur électrique est la puissance qu’on peut lui demander indéfiniment sans qu’il surchauffe. Pour ces raisons, 400 W électriques équivalent parfois à plus de 800 W thermiques…ou à moins de 200 W si le moteur est mal refroidi, car l’échauffement dépend beaucoup de la qualité de la ventilation.

L’EDF, par exemple, a fabriqué une génération d’alternateurs de 600 MW qui ne se distinguait de la précédente de 250 MW que par le système de refroidissement. Il faut s’attendre à des écarts encore plus grands dans le domaine du modélisme. La différence entre les modélistes et EDF, c’est qu’EDF calcule ses systèmes de refroidissement alors que certains modélistes, eux, les ignorent totalement…Certains fabricants proposent des modèles de moteurs avec un petit ventilateur centrifuge incorporé, ils sont toujours à préférer car ils garantissent un bon refroidissement.

De plus, l’inertie à l’échauffement permet de « pousser » les moteurs électriques quelques instants sans conséquence. Ainsi, les TGV par exemple, accélèrent jusqu’à leur vitesse de croisière à un courant 1,5 fois supérieur au courant nominal sans aucun dommage. Nous pouvons faire de même, mais durant 10 à 30 secondes seulement car l’inertie thermique de nos moteurs est beaucoup plus faible que celle des moteurs de trains. C’est toujours largement suffisant pour passer une boucle, un renversement, un chapeau haut de forme ou n’importe quelle autre figure de voltige.

Architecture d’un système de

propulsion électrique

Un système de

propulsion électrique se compose typiquement des trois éléments suivants :

·

Un

accumulateur de propulsion qui fournit l’énergie au moteur, mais aussi à

l’ensemble radio via un dispositif appelé BEC pour « Battery Eliminator

Circuit » car cette fonction permet d’éliminer la batterie de la radio.

·

Un

contrôleur qui a deux fonctions : contrôler le régime de rotation du

moteur et produire la tension d’alimentation du système radio.

·

Le

moteur de propulsion qui entraîne l’hélice directement ou plus rarement à

travers un réducteur.

On remarquera

qu’avec cette architecture il n’y a plus d’accumulateur de réception ni

d’interrupteur d’allumage de la radio. Toutefois, quelques contrôleurs de forte

puissance (voir au paragraphe sur les contrôleurs) ne fournissent pas l’énergie

pour la radio. L‘accumulateur de réception est alors nécessaire à moins

d’utiliser un régulateur spécialisé pour générer la tension pour la radio à

partir de celle de l’accumulateur de propulsion.

Le comportement du moteur électrique résulte directement des lois de l’électromagnétisme découvertes au 19ème siècle. L’énoncé des lois s’applique à un conducteur électrique rectiligne de longueur donnée l traversé par un courant constant I et baigné dans un champ magnétique orthogonal homogène d’induction B (voir figure 1). La première loi (équation 1) affirme que ce conducteur électrique génère une force F perpendiculaire aux directions de B et I, proportionnelle à I, B et à la longueur l du conducteur. La seconde loi (équation 2) affirme que le même conducteur déplacé à la vitesse V dans le même champ magnétique perpendiculairement aux directions de B et I voit apparaître à ses bornes une tension E proportionnelle à la longueur l du conducteur et à l’induction B.

Fait remarquable : ces phénomènes sont totalement réversibles, c'est-à-dire que si on applique une tension E on obtient une vitesse V et que si on applique une force F on obtient un courant I.

Figure 1 : conducteur électrique placé dans un champ magnétique B

![]() (1)

(1)

![]() (2)

(2)

Structure et fonctionnement du moteur

électrique idéal

Pour faire un moteur électrique on construit deux éléments :

· un rotor (partie tournante) qui porte des conducteurs électriques et qui est capable de tourner sur lui-même grâce à un axe central de rotation.

· Un stator (partie fixe), pièce creuse qui contient le rotor, porte les paliers de l’axe du rotor et inclut des aimants pour générer un champ magnétique.

Un rotor typique est présenté à la figure 2. Il est constitué d’un cylindre en fer doux (perméable au champ magnétique) de longueur l dans lequel on a fait des encoches, ici quatre (mais il peut y en avoir un nombre quelconque, trois et douze étant très courants en modélisme). On place des bobines en fil de cuivre autour des parties saillantes appelées pôles. La partie des bobines dans le plan de la figure 2 est inactive, par contre, les parties perpendiculaires au plan de la figure constituent en ensemble de conducteurs rectilignes de longueur unitaire l. Ainsi, dans la figure 2 on a un rotor à P = 4 pôles et des bobines à n = 3 spires, ce qui est équivalent à utiliser 4x3x2 = 24 conducteurs rectilignes de longueur l.

Figure 2 : structure simplifiée du rotor d’un moteur électrique à quatre pôles

Le stator de forme annulaire porte des aimants qui couvrent les pôles et fournissent le champ magnétique d’induction magnétique B indispensable au fonctionnement du moteur.

Si le rotor a un rayon r et une longueur l, on obtient les équations générales 3 et 4 du moteur électrique qui se déduisent directement des équations 1 et 2 de l’électromagnétisme en ajoutant seulement un coefficient k pour tenir compte du fait que périodiquement et à tour de rôle chaque bobine est déconnectée et n’agit donc plus, ainsi que pour prendre en compte les diverses façons de câbler entre elles les bobines.

![]() (3)

(3)

![]() (4)

(4)

Dans ces équations, C représente le couple mécanique fourni en N.m, N le régime de rotation en tours par seconde, I le courant en Ampères, E la tension en Volts, B l’induction magnétique en Tesla, l et r respectivement la longueur et le rayon du rotor en mètres.

Ces équations peuvent paraître abstraites et sans grand intérêt au premier abord, mais si on sait les faire parler, elles nous livrent beaucoup d’informations sur les moteurs électriques.

Mais d’abord, multiplions chaque membre des équations 3 et 4 entre eux pour obtenir l’équation 5.

![]() (5)

(5)

Pm est la puissance mécanique et Pe la puissance électrique du moteur. L’équation 5 nous indique donc que le rendement d’un moteur électrique est de 1, soit 100 % puisque Pm = Pe. C’est le cas pour un moteur idéal. On s’en approche avec les moteurs réels, et certaines grosses machines industrielles ont un rendement meilleur que 99,9 %. On est loin des 25 % de rendement des moteurs thermiques dans les bons jours ! Il faudra tout de même pour être exact tenir compte de deux pertes du moteur réel qui sont analysées au paragraphe suivant.

En attendant, les équations 3 et 4 sont suffisantes pour expliquer les principales caractéristiques des moteurs électriques. Mais avant ça quelques remarques s’imposent :

· les équations des moteurs sont indépendantes du type de moteur, ce qui signifie que ce sont les mêmes pour un moteur à balais, « brushless » ou autre.

· On peut faire tourner les aimants au lieu des bobines (moteur « brushless outrunner »). Le rotor est alors le support des aimants.

· On peut mettre les bobinages à l’extérieur et les aimants à l’intérieur (moteur « brushless inrunner »). Le rotor est aussi dans ce cas le support des aimants.

· Lorsque le rotor a tourné d’un pas polaire, les conducteurs voient le champ magnétique inversé. Le couple changerait alors de sens si on n’inversait pas aussi à cet instant le sens du courant dans chaque bobine à l’aide d’un commutateur mécanique (moteur à balais) ou électronique (moteur « brushless » c'est-à-dire sans balai).

· Pour régler la vitesse d’un moteur à balais il faut un variateur électronique qui fait varier la tension appliquée au moteur car en vertu de l’équation 4 le régime de rotation du moteur est proportionnel à la tension appliquée. Pour régler la vitesse d’un moteur brushless il faut un contrôleur électronique qui d’une part fait varier la tension, mais d’autre part assure en plus la commutation périodique du sens du courant dans les bobines.

Analysons maintenant les équations 3 et 4 :

• Le produit l.r définit la taille du rotor. Ces nombres sont parfois mais pas toujours, indiqués dans les noms des moteurs. Le produit 2.π.r.l, surface vive du rotor, représente au sens strict la capacité du moteur et donc l’équivalent de la cylindrée d’un moteur à explosion. Par exemple : un MEGA ACn 22/20/2 est un moteur de πx2,2x2,0 = 13,8 cm2 et un AXI 2208/20 est un moteur de πx2,2x0,8 = 5,5 cm2.

• P est le nombre de pôles. Si P est faible on obtient un fort régime et un faible couple, si P est grand on obtient un grand couple et un faible régime. Le nombre de pôles P agit donc ni plus ni moins que comme un réducteur électromagnétique. Les valeurs classiques de P sont données dans le tableau 4 avec en vis-à-vis les régimes de rotation correspondants maximaux en général admis pour les moteurs « brushless ».

• n correspond au nombre de spires par bobine. Par exemple, le moteur MEGA ACn 22/20/2 déjà présenté a 2 spires par bobine, alors que le moteur AXI 2208/20, lui, en a 20. Le nombre n agit comme un transformateur tension/courant. Si n est faible il y aura un fort courant et une faible tension, si n est élevé il y aura une tension élevée et un courant faible. Le choix de n se fait donc en fonction de la tension de l’accumulateur qui alimente le moteur. Si l’accumulateur n’est pas encore choisie on peut utiliser les critères suivants : en dessous 7,2 V on ne peut pas piloter correctement les transistors de commande du contrôleur, au dessus de 15 Volts on a des difficultés à trouver des contrôleurs avec circuit BEC, et au dessus de 40 Volts on grille les transistors de commutation à moins qu’ils soient du type « haute tension ». En compétition on choisira toujours une tension aussi proche que possible de 40 Volts pour diminuer le courant et par voie de conséquence les pertes par effet Joule (échauffement) dans les fils et les transistors du contrôleur.

• L’induction magnétique B correspond au comburant des moteurs thermiques, c'est-à-dire l’oxygène. Plus il y en a, plus le moteur est puissant. Ce qui différencie nos moteurs à courant continu à balais de nos moteurs « brushless »(c'est-à-dire à courant continu sans balais) n’est pas tant leur système de commutation, qui est l’arbre qui cache la forêt, mais plutôt le fait que les premiers utilisent en général des aimants ferrites qui donnent entre 0,25 et 0,30 Tesla, et les seconds des aimants « Néodyme-Fer-Bore » (le véritable prodige récent dans le domaine de la motorisation électrique) qui donnent, eux, entre 1 et 1,2 Tesla. C’est comme remplacer l’air à 21 % d’oxygène par de l’oxygène pur dans un moteur à explosion !

|

Nombre de pôles |

Régime maximal en tr/mn |

|

2 |

50 000 |

|

4 |

30 000 |

|

6 |

20 000 |

|

9 stator/12 rotor |

17 000 |

|

12 stator/10 rotor |

15 000 |

|

12 stator/14 rotor |

12 000 |

Tableau 1 : régime maximal de rotation typique des moteurs

à courant continu sans balai dits « brushless »

Les imperfections du moteur électrique

réel

Le moteur électrique réel se distingue du moteur idéal par des pertes qui se traduisent par la transformation d’une partie du courant électrique en chaleur plutôt qu’en énergie mécanique. Ceci a deux conséquences : diminution du rendement et génération de chaleur qui échauffe le moteur et finalement limite sa puissance par ailleurs essentiellement déterminée par les paramètres l.r, et B des équations 3 et 4. Il n’y a donc pas de formule magique pour augmenter la puissance massique des moteurs comme une forme spéciale de bobinage ou un arrangement mécanique inédit. Les possibilités réelles sont : améliorer le refroidissement, pousser au maximum possible le régime de rotation et augmenter B. Il serait aussi possible d’utiliser du fil conducteur en argent moins résistif que le cuivre. Cette solution est utilisée dans certains moteurs de compétition,

On distingue habituellement deux types de pertes :

Les pertes à vide appelées aussi pertes fer qui correspondent à un courant induit dans le circuit magnétique en fer/silicium et qui se dissipe sous forme de chaleur. Comme le nom le suggère, elles existent même à vide, c'est-à-dire sans que le moteur ne fournisse de puissance. Elles sont à peu près constantes pour une tension d’alimentation donnée et ne dépendent que très peu de la puissance demandée au moteur.

Elles sont faciles à mesurer. Il suffit d’alimenter un moteur plein gaz sans hélice sous la tension nominale U et mesurer le courant à vide Io ; la perte sera le produit U.Io en Watts. Ces pertes représentent typiquement 5 à 10 % de la puissance au meilleur rendement du moteur. Elles augmentent évidement avec la taille du moteur, c’est pourquoi surdimensionner un moteur est une mauvaise idée, car en plus du poids supplémentaire il faudra subir des pertes à vide plus élevées.

Les pertes Joule appelées aussi pertes cuivre qui sont les pertes produites par le courant I dans les fils du bobinage en cuivre à cause de la résistance R de ces fils qui induit une chute de tension ΔU = R.I. Cette chute de tension a deux conséquences : une perte P par transformation de l’énergie électrique en chaleur (effet Joule) P = R.I2 (d’où échauffement supplémentaire) et un ralentissement du moteur car il ne voit plus la tension U, mais seulement la force électromotrice E = U – RI plus faible.

Figure 3 : caractéristiques de régime et rendement d’un moteur

électrique TORCMAN TM350-20/10

La figure 3 donne les courbes de rendement et régime du moteur TORCMAN TM350-20/10 alimenté avec une batterie LiPo 4S de 4 Ah en début de décharge. Ces courbes ont été générées par Aérocalc (voir chapitre « Aérocalc, le logiciel de calcul des aéromodèles »). A partir de ce logiciel on peut obtenir les courbes de n’importe quel moteur à condition d’y entrer les caractéristiques mesurées ou fournies par le constructeur du moteur.

On observe que le moteur a un très mauvais rendement à faible courant à cause des pertes à vide. On remarque aussi que le ralentissement en fonction de la charge est relativement important, puisqu’on passe de 16000 tr/mn à vide à 11500 tr/mn à charge maximale. Si cette variation est si importante, c’est que les chutes de tension dans l’accumulateur et les éléments auxiliaires ont été prises en compte. Or, si la résistance interne du moteur est de 27 mΩ (à ne pas confondre avec la résistance d’une bobine seule), celle de la somme des éléments auxiliaires (accumulateur, connecteurs, contrôleur, câbles) est dans le cas présent de 40 mΩ, venant pour l’essentiel de l’accumulateur. Le ralentissement vient donc plus de l’accumulateur que du moteur lui-même. Comme le ralentissement vient de la chute de tension qui entraîne des pertes Joule, cela signifie que si la chute de tension est importante, les pertes Joule le sont aussi ; aussi bien dans l’accumulateur que dans le moteur. La feuille de calcul nous permet de trouver qu’à 55 A les pertes Joules dans l’accumulateur se montent à environ 90 W. Or si le moteur peut fonctionner à 100 °C, l’accumulateur doit rester en dessous de 60 °C. Cela prouve qu’il faut absolument bien ventiler l’accumulateur si on ne veut pas courir au désastre en utilisation intensive !

Il faut noter aussi, qu’au fur et à mesure de sa décharge, la tension de l’accumulateur diminue, ce qui ralentit d’autant plus le moteur.

Les divers types de moteur électrique

Le moteur à courant continu

Le moteur à courant continu à balais a été inventé en 1873 par Hippolyte Fontaine associé à l’inventeur belge Zénobe Gramme. Gramme avait inventé préalablement en 1868 pour les dynamos le collecteur qui permet d’inverser au bon moment le courant dans les bobines, tandis que Fontaine démontrait cinq ans plus tard la réversibilité et la possibilité de relier à distance les deux types de machines (voir Wikipédia). La difficulté du moteur à courant continu (comme de la dynamo) tient à ce que lorsqu’une bobine passe d’un pôle sud à un pôle nord d’aimant, le courant se met à produire un couple à contresens ; il faut alors le mécanisme de Gramme pour inverser le branchement de la bobine au bon moment. La photo 1 montre un moteur Mabushi démonté pour mette en évidence le collecteur (partie droite du rotor) et les balais aussi appelés charbons (en bas à droite de la photo au centre du flasque) pour appliquer le courant au collecteur tournant. M. Mabushi, inventeur d’une machine à bobiner automatiquement les rotors et passionné de modélisme, mérite ici qu’on lui rende hommage car sa société a été la principale source de moteurs économiques pour le modélisme pendant des décennies, grâce principalement à une série de moteurs spécialement adaptés à notre loisir, produits - dit on - à perte.

Photo 1 : moteur à courant continu Mabushi démonté

Le moteur à courant continu sans balai dit « brushless » beaucoup plus performant que le précédant utilise un système de commutation électronique placé dans le contrôleur au lieu de mécanique. Mais, comme il a été écrit plus haut, ce n’est pas de là que viennent ses qualités ; la commutation électronique étant surtout un plus pour la longévité. Les performances du « brushless » viennent des aimants « Néodyme-Fer-Bore » beaucoup plus puissants que les aimants ferrite des moteurs Mabushi. Ils ont aussi moins de perte à vide grâce à l’utilisation de paliers sur roulement à billes plutôt que des paliers lisses en bronze comme les moteurs Mabushi.

Les moteurs « brushless » se déclinent principalement dans le microcosme du modélisme en deux variantes selon que le bobinage forcément fixe − car il n’y a plus de collecteur − est à l’extérieur (« inrunner » comme disent les anglo-saxons car c’est l’intérieur qui tourne) ou au centre (« outrunner » comme disent les anglo-saxons car là c’est l’extérieur qui tourne).

Photo 2 : moteur brushless « inrunner » avec réducteur (en haut) et

moteur brushless « outrunner » sans réducteur (en bas)

Sans balai à rotor interne

Les « inrunners » ont été les seuls moteurs brushless utilisés au début de la propulsion électrique en aéromodélisme. Ils ont le plus souvent deux ou quatre pôles (voir photo 2 en haut) et nécessitent donc un réducteur du fait des régimes importants de rotation (voir tableau 1) incompatibles avec les régimes de rotation maximaux des hélices (voir chapitre « La traction et les hélices »). Leur rendement maximum est de l’ordre de 90 %, mais le réducteur en aval diminue ce rendement d'environ 5%. Ils sont d’une utilisation plutôt rare aujourd’hui dans notre univers car supplantés par les « outrunners ». On les distingue facilement par le fait que leur forme est un cylindre fixe avec seul un axe tournant à une extrémité, comme les moteurs à courant continu à balais. Il y a une exception : le Tango de Kontronic de la photo 3 dont la partie externe tourne. Ils sont surtout utilisés pour les turbines qui doivent tourner très vite du fait de leur faible diamètre car ils peuvent les entraîner directement. Ils sont aussi utilisés dans les racers au fuselage étroit du fait de leur faible diamètre. Si on les utilise avec des hélices classiques on ajoute un réducteur en bout (voir photo 2 en haut) qui divise le régime de rotation par deux à sept. Les fabricants de moteurs brushless inrunners sont plutôt rares. Les principaux fabricants en 2012 sont : Feigao, Hacker (Allemagne), Mega Motor (République Tchèque), Kontronic (Allemagne), XPower

Sans balai à rotor en cloche

Les « outrunners » (voir photo 2 en bas) sont souvent appelés LRK (des initiales des inventeurs allemands : C. Lucas, L. Retzbach et E. Kühfuß). Ce sont des moteurs à grand nombre de pôles (le plus souvent 12 au stator et 14 au rotor) qui peuvent donc se passer de réducteur. Toute l’astuce a été une configuration particulière des aimants dont le nombre est différent de celui des pôles bobinés, ce qui a permis de considérablement simplifier le bobinage et d’utiliser des tôles de rotor de petits moteurs universels d’appareils électroménagers, mais a obligé à placer les aimants à l’extérieur (comme sur un moteur à balais) avec comme conséquence que c’est la partie extérieure qui tourne (d’où le nom anglais). Ils sont à puissance égale typiquement beaucoup plus courts et de plus fort diamètre que les « inrunners ». On les distingue facilement par le fait que la partie externe tourne ; seule un des deux flasques étant fixe et sert à la fixation, parfois par l’arrière, parfois par l’avant. Il y a comme pour les innrunners une exception : les moteurs MVVS de République Tchèque qui possèdent un capot de protection et qui ressemblent donc à un moteur inrunner (voir photo 3). Il y a en 2012 de très nombreux fabricants de moteurs brushless outrunners. Voici un échantillon non exhaustif de marques dont certaines sont des sous-marques : AXI (République Tchèque), Dualsky, Electronic Model (France), Flyware (Allemagne), Jamara, Graupner, Hacker (Allemagne), Kontronic (Allemagne), Model Motors (République Tchèque), Mega Motors (République Tchèque), Multiplex (Allemagne), MP JET, MVVS (République Tchèque), ProTronic, Roxxy, Scorpion, Torcman (Allemagne), XPower. Ils sont petit à petit supplantés par des fabricants chinois nettement plus compétitifs.

N. B. : le moteur outrnunner LRK de la photo 2 est globalement plus petit que le moteur inrunner quadripolaire montré au-dessus, mais aussi nettement moins puissant.

Photo 3 : brushless outrunner MVVS avec capot externe de protection

pour éliminer toute partie externe tournant hormis l’arbre de transmission

La puissance massique (puissance par unité de masse) des LRK est comparable à celle des moteurs dits « inrunners » puisqu’ils sont régis exactement par les mêmes lois (équations 3 et 4). Ils souffrent toutefois de pertes fer plus élevées du fait de leur configuration particulière. Leur rendement plafonne donc en général à 80 %, mais cette valeur modeste est compensée par l’absence de réducteur, et donc des pertes mécaniques et de la masse associées. De la lutte entre technologies, le LRK est finalement sorti vainqueur vers 2007 après plusieurs années de lutte, grâce à sa simplicité et son coût réduit du fait de l’absence de réducteur.

Mais les moteurs LRK ont un autre avantage, c’est qu’on peut facilement les fabriquer soi-même à partir d’éléments indépendants achetés dans le commerce (voir BATT-MANN [1] en Allemagne). Plusieurs sites web leur sont consacrés, en particulier celui de la société TORCMAN [2] particulièrement bien fait.

Photo 4 : bobinage d’un stator LRK 12 pôles juste achevé Photo 5 : rotor LRK à 14 aimants après collage final

Les photos 4 et 5 montrent un stator et un rotor de moteur LRK en cours de montage. Les photos 6 et 7 montrent le moteur en cours d’assemblage puis assemblé. On remarquera que la partie gauche du moteur sur la photo 6 montre le rotor externe souvent appelé cloche qui tourne avec l’axe du moteur. C’est un moteur TORCMAN de ce modèle qui a été monté sur le mini-drone du concours de la DGA de l’équipe ENSAM/Université de Clermont, car bobiner le moteur soi même a permis de parfaitement adapter le moteur au drone et donc de gagner du poids. L’avantage supplémentaire est que le moteur étant démontable, il est possible de changer le bobinage en cas de besoin, ou de le refaire s’il est accidentellement grillé.

Photo 6 : moteur LRK en cours d’assemblage (rotor à gauche) Photo 7 : moteur LRK assemblé avec partie tournante externe

Le plaisir de faire ou monter soi-même son moteur est de même nature que celui de concevoir ou faire soi même sa radiocommande ou son modèle réduit d’avion ou planeur ; ça ne se discute pas. Sur le site web de la société TORCMAN on trouvera tous les détails pour déterminer avec précision son moteur (qui n’auront plus aucun secret pour vous après la lecture des documents du site) et toutes les astuces pour réussir la fabrication. Mais attention, l'usinage des pièces demande du travail et le bobinage qui parait simple est plus délicat qu’il n’y parait ; il faut plusieurs heures et un tour de main qu’on n’acquiert qu’après le deuxième ou troisième bobinage.

N. B. : pour ceux qui ne sont pas polyglottes, la page d’accueil de la version française du moteur de recherche Google dispose d’un menu déroulant « Plus » dans lequel on trouve un item « Traduction » qui conduit à une page consacrée à la traduction de tout document d’une langue vers une autre.

Les moteurs sans noyau tournant

Le support de

bobinage aussi appelé noyau tourne par rapport au champ magnétique, ce qui

induit les pertes fer et augmente considérablement l’inertie à l’accélération

si cet élément fait partie du rotor. Pour ces raisons, certains moteurs

(notamment d’automatisme) utilisent un noyau désolidarisé du bobinage qui n’a

alors plus de support mécanique. Le fabricant allemand KONTRONIC [3]

utilise cette disposition nommée « ferrous loss free » sur certain de

ces moteurs « inrunners » (voir photo 8).

N. B. :

un lecteur « fin observateur » notera que le noyau est dans le cas de

la photo 8 en réalité une coquille (partie droite de la photo) et que de plus

elle tourne ! C’est vrai, mais comme le moteur est « inversé »,

le noyau est lui-même inversé et il reste fixe par rapport au champ magnétique

tournant du rotor (les six aimants de la partie gauche de la photo). On notera

aussi que la cloche (alias coquille et noyau) donne l’aspect d’un moteur

« outrunner » alors que de plus il s’agit d’un moteur

« inrunner » amélioré par le fait que la cloche joue en plus le rôle

de ventilateur centrifuge pour doper la puissance et diminuer les pertes. En

observant les caractéristiques on s’aperçoit que ce moteur à une puissance

massique exceptionnelle ; en effet, il peut tourner à 30000 tr/mn au lieu

de 20000 grâce à la suppression des pertes fer.

Photo 8 : moteur brushless inrunner Tango de Kontronic

sans noyau tournant

(et pourtant il tourne…)

Les servomoteurs

utilisent des moteurs électriques à courant continu à balais. Le premiers

servomoteurs utilisaient tous des moteurs sans noyau tournant nommés

« coreless » ou à « rotor en cloche » afin de diminuer

l’inertie de la partie tournant et donc d’améliorer l’accélération. Au XXIème

siècle quelques servomoteurs de haut de gamme utilisent encore ce type de

moteur (voir chapitre « Servomoteurs et variateurs »).

Variateurs pour moteurs à courant continu à balais

Pour régler la

vitesse des moteurs à balais on utilise des hacheurs appelés dans le cadre du

modélisme le plus souvent « variateur ». Le principe du hacheur est assez simple. Un

transistor qui fonctionne comme un interrupteur électronique alimente par

impulsions à fréquence fixe (de l’ordre de 20 kHz) le moteur. En faisant varier

le temps de conduction du transistor de 0 % jusqu’à 100 % en fonction des

ordres du manche de gaz on fait voire au moteur une tension moyenne variant de

0 V jusqu’à la tension de la batterie. Comme le régime de rotation d’un moteur

à courant continu est proportionnel à la tension moyenne qu’on lui applique, on

règle donc son régime de rotation. Le principe est simple et efficace. Il pose

quand même un problème, car ce découpage génère d’importants parasites

susceptibles de perturber le récepteur de radiocommande. Ce problème est traité

au chapitre « Fondements techniques de la radiocommande ».

Comme on n’utilise

plus guère les moteurs à balais en modélisme, les variateurs correspondants

sont devenus assez difficiles à trouver.

Contrôleurs pour moteurs à courant continu sans balai (brushless)

Un moteur sans balai

(bruhless) utilise trois bobines et il faut commuter le courant ainsi que son

sens périodiquement d’une bobine à l’autre. Cette fonction de commutation est

assurée par six transistors de commutation (voir photo 10) qui assurent aussi

la fonction de hachage décrite pour les moteurs à balais. Pour cette raison les

variateurs de vitesse pour moteur brushless sont en général nommés contrôleurs

(ESC pour Electronic Speed Controller en anglais), ce qui évite la confusion

avec les variateurs pour moteurs à balais.

Il y a une kyrielle

de contrôleurs pour moteur brushless, mais on peut aussi préférer faire les

siens soi-même comme Jo Aichniger [4], surtout si on a

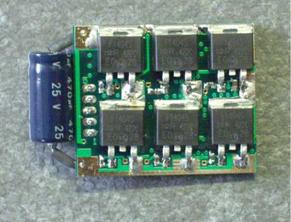

aussi réalisé soi-même son moteur. La photo 9 montre le dessus de la carte du

contrôleur SBL-MEGA-40A de sa conception avec le microcontrôleur (µC en abrégé)

qui gère tout (circuit carré) et le condensateur de filtrage cylindrique

(réservoir électronique) à l’extrême gauche destiné à absorber les pointes de

courant demandées par le contrôleur. La photo 10 montre le dessous de la carte

avec les six transistors de commutation qui doivent être bien refroidis.

Photo 9 : côté µC du contrôleur SBL-MEGA-40A Photo 10 : côté

transistors de commutation du même contrôleur

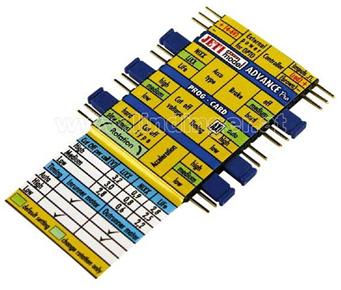

Tous les contrôleurs

sont gérés par un microcontrôleur, ordinateur sur une puce qui fonctionne à

l’aide d’un programme qui commande les transistors en tenant compte de

paramètres choisis par l’utilisateur. Ces paramètres sont modifiables à la mise

sous tension en suivant une procédure assez rébarbative en jouant sur le manche

de gaz, ou en utilisant une carte de programmation (photo 11) en déplaçant des

cavaliers.

Photo 11 : carte de programmation pour contrôleur JETI

(photo Lindinger Modellbau)

Les principaux

paramètres de programmation sont :

·

Le type d’accu (LiPo, LiFe, NiMh) : information dont le contrôleur a besoin pour savoir

à partir de quelle tension il doit réduire le régime du moteur pour avertir le

pilote de la fin de décharge de la batterie.

·

Frein (brake) (actif, faible ou inactif) : la position du manche donne la

vitesse du moteur dans le mode traction,

mais on aura un effet de roue libre dans le mode récupération (descente) si le frein électronique n’est pas activé.

·

Tension de coupure (Cut Off Voltage). C’est la tension relative (haute, moyenne ou basse) à

partir de laquelle on avertit le pilote de la fin de décharge. Une valeur forte

fait perdre un peu de capacité, mais permet d’éviter les dommages à un élément

faible dans un pack LiPo déséquilibré. Avec des NiCd on peut prendre une valeur

basse, tandis qu’avec des vieux accumulateurs LiPo on prendra impérativement

une valeur forte.

·

Timing (hard = high, middle ou soft = low). Il s’agit ici du réglage du temps d’avance à

la commutation des bobines. Pour que le moteur tourne bien, il faut anticiper

le moment de commutation, et ce d’autant plus que le moteur a de pôles. On

prend typiquement un timing high (forte avance) pour les outrunners et un

timing low (faible avance) pour les inrunners. Il est parfaitement loisible

d’essayer plusieurs valeurs pour trouver celle que l’on préfère.

·

Type de coupure (Cut Off Mode), hard ou soft. Ce régalge définit la façon dont le

contrôleur diminue le régime du moteur lorsqu’il détecte une tension basse sur

l’accumulateur. En mode hard, le moteur s’arrête presque instantanément. C’est

la valeur à choisir absolument avec les hélicoptères pour donner du piment aux

vols !

·

Accélération (high, medium ou low). Le contrôleur réagit avec un décalage aux

sollicitations du manche de gaz afin de limiter les appels de courant à

l’accélération ; un appel de courant trop fort pouvant faire disjoncter le

contrôleur. Il faut choisir la valeur d’accélération la plus faible compatible

avec son mode de pilotage et toujours prendre la valeur la plus basse avec un

hélicoptère à cause de l’inertie du rotor.

·

Sens de rotation : permet de choisir le sens de rotation du moteur. Tous les

contrôleurs ne disposent pas de cette fonctionnalité. En absence de ce réglage

il faut permuter deux fils entre le moteur et le contrôleur pour changer le

sens de rotation.

·

Régulation de vitesse. Seuls les contrôleurs pour hélicoptère ont

cette fonctionnalité. Elle permet d’éviter la baisse de régime au fur et à

mesure de la décharge de l’accumulateur de propulsion, ce qui est utile avec

les hélicoptères qui doivent conserver une vitesse de rotation du rotor

principal constante.

Le circuit BEC

L’acronyme BEC

signifie Battery Eliminator Circuit, c'est-à-dire circuit d’élimination de

batterie (de réception). En effet, un contrôleur permet en général de se passer

de batterie de réception, la batterie de propulsion en faisant office grâce à

un régulateur 5 V intégré au contrôleur. Les régulateurs classiques sont des

circuits intégrés spécialisés linéaires qui font chuter la tension de

l’accumulateur de propulsion jusqu’à 5 V. Un régulateur débite 1 A, assez pour

deux servos moyens ou quatre micro servos. Dans la photo 73 on peut voir deux

de ces régulateurs (gros circuits rectangulaires en haut et en bas de la

photo). On en met en général plusieurs en parallèle en fonction du nombre de

servos qu’on veut pouvoir piloter.

L’inconvénient de ce

dispositif est qu’il dissipe beaucoup de chaleur. En effet, si les servos

consomment à un moment 2 A et que la tension de l’accumulateur est de 11,1 V,

c’est (11,1 – 5) x 2 = 12,2 W qui sont dissipés, ce qui représente beaucoup de

chaleur. Pour cette raison on renonce en général aux circuits BEC pour les

contrôleurs prévus pour être alimentés par des accumulateurs de plus de 15 V.

On parle alors de contrôleurs OPTO (car on utilise un optocoupleur au niveau de

l’entrée de commande) et il faut alors utiliser un autre moyen pour alimenter

la radio.

Toutefois, il existe

aujourd’hui des contrôleurs utilisant un hacheur comme dans les variateurs pour

moteur à balais pour générer la tension du récepteur. Comme il n’y a que très

peu d’échauffement dans ce cas, il n’y a plus de limite de tension

d’alimentation. Ces hacheurs sont mentionnés comme SBEC (pour Switched BEC)

dans certaines notices. Ils ne sont pas toujours appréciés, car on leur

reproche de générer beaucoup de parasites. En tout état de cause il faudra

prendre des précautions au câblage (voir chapitre radiocommande) et faire des

tests de portée soignée.

On vend maintenant

dans le commerce modéliste des hacheurs indépendants appelés

« régulateurs » pour générer le 5 V théorique, en général réglable à

une valeur un peu plus forte mais inférieure à 6 V. Ils permettent d’éviter les

accumulateurs de réception dans le cas de l’utilisation d’un contrôleur OPTO.

Ils permettent aussi d’utiliser des accumulateurs LiPo de 7,2 V comme batterie

de réception.

Caractérisation du système de

propulsion électrique

Nous allons choisir ici l’ensemble moteur, contrôleur et accumulateur, toujours en prenant comme exemple notre « mini F3A ».

La première chose à faire est de choisir le type et la tension de l’accumulateur, même s’il faut par la suite revenir sur ce choix en fonction du moteur trouvé. Nous allons opter dans cet exemple pour le type le plus classique d’accumulateurs, à savoir des LiPo.

Pour décider du nombre d’éléments il n’y a pas de règle bien précise. Comme base de départ on prend deux éléments pour les indoor, trois éléments pour les parkfliers et les petits modèles, quatre éléments pour des modèles jusqu’à deux kilos. Au-delà on prend cinq ou six éléments, et si nécessaire jusqu’à dix éléments pour très grands modèles. Ce choix se fait en sachant qu’il faut alors trouver un contrôleur avec SBEC, ajouter un régulateur externe à un contrôleur OPTO ou utiliser une batterie de réception indépendante. Une fois le nombre d’éléments choisi on cherche le moteur approprié. S’il demande un nombre d’éléments différent de celui pris a priori on change le nombre d’éléments car Il faut de préférence prendre le nombre maximum d’éléments autorisés par le moteur pour ne pas le sous utiliser, ce qui conduirait à choisir un moteur inutilement lourd.

Prenons donc 4S a priori. Notre tension d’alimentation nominale U est alors de 3,7x4 = 14,8 V.

Pour choisir le moteur, on procède comme avec les moteurs thermiques en calculant la puissance maximale nécessaire en montée à vitesse réduite. Il suffit d’utiliser l’équation 6 prise dans le chapitre « La propulsion par moteur thermique » (équation 1 de ec chapitres) en prenant f = 1. Si la puissance mécanique du moteur n’est pas donnée on pourra dans le cas d’un outrunner utiliser le tableau 2 (valable uniquement si le moteur est utilisé au régime maximum) extrait d’une documentation TORCMAN. Ce tableau regroupe les dimensions les plus courantes de moteurs et les puissances qu’il affiche sont dans la moyenne de ce qui est annoncé par les divers constructeurs. Il faut en effet savoir que dans le cas des moteurs outrunners la masse détermine à mieux que 5 % près la puissance réelle, ce qui n’est pas le cas de la puissance affichée par les constructeurs car tout dépend de la façon dont chaque moteur est refroidi durant les essais ; certains constructeurs ayant tendance à être optimistes pour mettre leur produit en avant contrairement à d’autres plutôt conservatifs pour ne pas voir de moteur grillé revenir à l’usine…

![]() (6)

(6)

De nombreux constructeurs donnent le courant maximum acceptable à la place de la puissance. Il faut dans ce cas adapter l’équation 6 car nous cherchons alors le courant I et nous raisonnons en puissance électrique Pe (c'est-à-dire amont) et non mécanique Pm (c'est-à-dire aval). Cela nous oblige à tenir compte du rendement ηm estimé du moteur. L’équation 7 déduite directement de l’équation 6 nous donne ce courant I.

|

Diamètre stator (mm) |

Longueur stator (mm) |

Puissance

continue Maximale (W) |

Masse Approximative

(g) |

|

28 |

5 |

100 |

55 |

|

28 |

10 |

150 |

80 |

|

28 |

15 |

250 |

106 |

|

28 |

20 |

350 |

132 |

|

35 |

12 |

350 |

162 |

|

35 |

20 |

600 |

223 |

|

35 |

28 |

900 |

278 |

|

43 |

20 |

1000 |

370 |

|

43 |

30 |

1800 |

500 |

Tableau 2 : puissance mécanique des moteurs électriques outrunners

![]() (7)

(7)

Dans cette équation

I est le courant du moteur en A, Vm la vitesse de montée en m/s, Ft la force de

traction, U la tension aux bornes du moteur, h le rendement de l’hélice et hm le rendement du moteur.

Choisissons un moteur LRK dans la gamme TORCMAN (on trouvera exactement les mêmes dimensions et donc caractéristiques dans une dizaine d’autres marques). Calculons d’abord la puissance nécessaire à l’aide de l’équation 13 pour la vitesse de montée de 19 m/s, la force de traction de 22,5 N choisis au début du chapitre et un rendement de l’hélice de 0,65 :

![]()

Comme P = 660 W est une puissance de pointe, un moteur électrique de puissance un peu moindre est suffisant. Ceci revient à accepter un coefficient de surpuissance défini comme le rapport de la puissance réelle de pointe calculée divisée par la puissance continue maximale du moteur. Toutefois, il faut avoir conscience que d’admettre un coefficient de surpuissance imposera qu’on fasse tout le nécessaire en vol pour que cela reste seulement une puissance de courte durée (moins de 30 s) et que le moteur soit parfaitement refroidi. En particulier, il sera exclu de faire du vol pendu à l’hélice de façon prolongée si ça impose une surpuissance. Une attitude prudente consiste à prendre un coefficient de surpuissance modéré. Il existe une pratique chez certains modélistes qui consiste à mesurer le courant au sol à plein gaz (d’électrons bien sur !) et de vérifier que dans ces conditions extrêmes le coefficient de surintensité (égal au coefficient de surpuissance) ne dépasse pas un seuil critique choisi en général entre 1,2 et 1,4.

Le moteur TM350-20/10 de 600 W est donné pour 1100 tr/mn/V, 55 A maximum et une masse de 220 g. A pleine charge son régime de rotation est d’environ 11500 tr/mn selon la figure 22, mais en surcharge et batterie partiellement déchargée on n’obtiendra probablement plus que 11000 t/m. Ce régime (et par conséquent la tension) sont acceptables au regard du tableau 4, puisqu’il s’agit d’un moteur LRK à 12 pôles.

Il est bon de noter qu’un moteur électrique est d’autant plus puissant qu’il tourne vite. Comme ça a déjà été écrit, on aura donc tout intérêt à s’approcher au maximum des limites du tableau 4 tout en respectant les vitesses d’extrémité de pales du tableau 1.

Mais revenons au choix du moteur. Le TM350-20/10 tournant à un bon régime et supportant 55 A suffisants pour des pointes de 60 A à 660 W sera donc notre choix pour cet exemple.

Il faut faire maintenant le choix du contrôleur et le choix de l’accumulateur.

Pour le contrôleur, il n’y a que l’embarras du choix. A chacun de faire le sien en respectant le nombre d’éléments de l’accumulateur et le courant maximal admissibles par le contrôleur. Prenons un contrôleur JETI Advance 70 A qui pèse 38 g pour avoir une référence de masse.

Pour l’accumulateur, le choix est explicité au chapitre « Les accumulateurs et accessoires », est un peu plus compliqué que pour le contrôleur car il faut respecter deux choses :

· D’abord il ne faut pas dépasser le courant maximal admissible par l’accumulateur. Si on choisit un accumulateur 25C (qui peut supporter un courant maximal de 25 fois sa capacité), la capacité minimale de 60/25 = 2,4 Ah sera nécessaire.

· Ensuite il faut prendre une capacité suffisante par rapport au temps de vol désiré. Pour calculer la capacité il faut choisir le temps de vol et le multiplier par le courant moyen consommé ; toute la difficulté étant d’estimer le courant moyen. En acrobatie décontractée, un courant moyen de 40 % du maximum est classique ; il passe à 50 % si l’acrobatie est plus dynamique.

En partant sur une autonomie de 10 mn en vol décontracté le courant moyen sera donc de 60x0,4 = 24 A, et la capacité nécessaire sera donc de 24x(10/60) = 4 Ah ; valeur compatible avec le critère de puissance maximal. Un accumulateur Kokam H5 en 4S de 4000mAh qui supporte 30C de courant maximal fera donc l’affaire. Cet accumulateur retenu pour l’exemple pèse 435g.

Les paragraphes « choix du pas » et « choix du diamètre » du chapitre sur l’hélice traitent par hasard en exemple le cas qui nous intéresse puisque notre moteur tourne à 11000 tr/mn comme l’hélice de l’exemple (il y avait en fait un accord secret entre le hasard et l‘auteur). Pour l’étude de l’adaptation du moteur électrique à l’hélice, il suffit donc de se reporter au début de ce chapitre. Rappelons simplement ici que l’hélice adaptée est une hélice standard bipale de 13"x7".

Un rappel mérite d’être fait ici. Si le diamètre de l’hélice ou le pas est trop fort, le courant pourra dépasser le maximum admissible. Par conséquent, un contrôle du courant maximum au sol devra être fait si possible à la première utilisation d’un ensemble accumulateur/moteur/hélice pour contrôler l’exactitude des calculs et rectifier en cas d’erreur.

Le bilan de masse s’impose, ne serait ce que pour comparer les résultats de la propulsion électrique à ceux des propulsions à moteur à explosion. Il est fait dans le tableau 3 reprenant et complétant le tableau équivalent du chapitres « Propulsion thermique ».

|

|

32-SX |

FS-52S |

TM350 20/10 |

|

Moteur |

270 g |

402 g |

220 g |

|

Echappement |

50 g |

45 g |

|

|

Hélice + cône |

45 g |

45 g |

50 g |

|

Support/divers |

50 g |

50 g |

15 g |

|

Réservoir |

70 g |

50 g |

|

|

Carburant/batterie |

270 g |

200 g |

435 g |

|

Servo/contrôleur |

40 g |

40 g |

38 g |

|

Total début de vol |

795 g |

832 g |

758 g |

|

Total fin de vol |

593 g |

682 g |

758 g |

Tableau 3 : comparaison des masses des propulsions thermiques et électriques

On peut noter que la motorisation électrique s’en sort à bien face à la

motorisation thermique en début de vol sur le plan des masses, et même mieux

que ce que le tableau 3 laisse paraître si on utilise un contrôleur avec BEC

permettant de gagner 50 à 100 g de batterie de réception. Le fait que

l’aéromodèle ne s’allège pas au cours du vol ne peut pas être considéré comme

un inconvénient car cela évite le recul du centrage au fur et à mesure de

l’écoulement du vol.

Pendant longtemps, les avions multi-moteurs n’ont pas eu la cote en

aéromodélisme, principalement parce que démarrer et régler deux moteurs ou plus

est toujours laborieux, mais aussi parce que lorsqu’un moteur cale en vol le

pilotage peut devenir délicat. Ces inconvénients n’existent plus avec la

propulsion électrique, ce qui explique la multiplication des multi-moteurs,

spécifiquement pour des propulsions électriques, depuis le début du XXIème

siècle.

Les bimoteurs et quadrimoteurs électriques apportent même un avantage aux

débutants. En effet, si le ou les moteurs gauche tournent en sens contraire du

ou des moteurs droit, il n’y a plus d’effet nuisible en roulis à chaque

accélération. Cette disposition n’était pas possible avec les moteurs à

explosion qui ne tournent que dans un sens, contrairement aux moteurs

électriques.

Les multi-moteurs ont beaucoup plus d’inertie en roulis que les

monomoteurs du fait de la position des moteurs sur les ailes, ce qui ne les

prédispose pas à l’acrobatie. Mais en contrepartie, ils sont moins sensibles

aux turbulences sur cet axe.

Le chapitre sur la propulsion a permis d’affiner un peu la connaissance des motorisations, en particulier en terme de dimensionnement et masse ; connaissance indispensable pour la définition d’un modèle. On peut retenir ici que pour un modèle classique, la masse de la motorisation représente environ 30 à 40 % de la masse totale du modèle, quel que soit le type de motorisation, ce qui est considérable.

La comparaison inévitable entre motorisation thermique et électrique a montré qu’en terme de performances et masse, la motorisation électrique n’est plus en retrait. Par contre, il faut admettre que l’autonomie choisie est en général moindre pour ne pas avoir à multiplier les accumulateurs lourds et coûteux.

Le bilan financier étendu sur la durée de vie d’un aéromodèle reste par contre en 2012 encore pour peu de temps en faveur des moteurs à explosion à cause de la très faible durée de vie des accumulateurs LiPo. Un vol de notre mini F3A peut être estimé en 2012 à environ 1 € de carburant avec un moteur à explosion, mais à environ 1,25 € d’amortissement d’accumulateur LiPo. Cette tendance s’inverse progressivement avec la diminution du prix du matériel de propulsion électrique alors que celui du matériel de propulsion thermique augmente lentement. Il reste que le carburant est acheté au fur et à mesure alors que trois jeux d’accumulateurs pour notre mini F3A de 2 kg pèsent en entrée de jeu un plus de 250 € en 2012. Ceci dit, les mêmes accumulateurs valaient environ 500 € en 2009…

Ce surcoût initial de la propulsion électrique a induit un engouement pour les modèles les plus légers. Les aéoromodèles électriques d’environ 1 kg se sont multipliés, alors que ceux de plus de 2 kg se raréfient en raison surcoût des accumulateurs. Pour les inconditionnels des gros modèles (sauf les très fortunés) la motorisation thermique, de préférence à essence, reste donc en 2012 encore incontournable.

1.

Distributeur allemand de batteries et de pièces

pour fabriquer des moteurs brushless BATT-MANN

2.

Méthodes de calcul de moteurs brushless du

fabricant allemand TORCMAN

3.

Fabricant allemand de moteurs brushless

« sans pertes fer » KONTRONIC

4.

Site de

construction de contrôleurs brushless de Jo Aichinger par Thomas Radetzski